Selección de bomba dosificadora para fluidos viscosos y abrasivos.

Resumen: ¿Cuáles son las características esenciales de una bomba dosificadora adecuada para manipular fluidos altamente viscosos y abrasivos?

Solución: Optar por una bomba de dosificación basada en el principio de desplazamiento positivo.

Las bombas de cavidad progresiva (PCP) son un ejemplo de este tipo de bombas. Se caracterizan por presentar bajos niveles de desgaste y fricción, lo que conlleva una mayor eficiencia energética y una prolongada vida útil.

En la industria electrónica, nos encontramos principalmente con tres tipos de aplicaciones: sellado con siliconas y polímeros, aplicación de pastas con elevados contenidos de carga, y el uso de adhesivos para unir componentes.

Una gran parte de estos fluidos contiene cargas en suspensión, lo que les confiere características como conductividad térmica, dureza superficial, aislamiento eléctrico y resistencia a los rayos UV.

Por tanto, estas cargas condicionan la elección de la bomba adecuada.

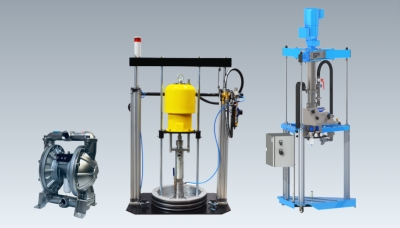

Diferentes tipos de bombas que podemos encontrar en el mercado:

- Bombas peristálticas

- Bombas de pistón

- Bombas de engranajes

- Bombas de cavidad progresiva

Tribología de elastómeros y plásticos: Todos estos sistemas operan basándonos en el principio de desplazamiento positivo. Los factores que determinarán su elección son: viscosidad, resistencia química, agresividad del fluido, cantidad a aplicar por unidad de tiempo y precisión.

En todos los sistemas mencionados anteriormente pueden aparecer varios tipos de desgaste:

- Desgaste abrasivo

- Desgaste del adhesivo

- Desgaste químico

- Desgaste erosivo

El desgaste abrasivo será el principal factor que determinará la vida útil de nuestros componentes (plásticos, elastómeros). Los mecanismos de abrasión pueden deberse a varios factores, como fricción, presión, características superficiales, velocidad de deslizamiento, temperatura y resistencia a la fatiga.

El desgaste adhesivo se produce entre la superficie (plástico, elastómero) y una superficie regular (por ejemplo, metal). Este fenómeno puede ocurrir cuando la velocidad de deslizamiento es lenta e incluso por falta de lubricación.

El desgaste químico es causado por la reacción del producto con la superficie (elastómera, plástica). Este tipo de desgaste ocurre gradualmente a través de reacciones químicas.

El desgaste erosivo se produce cuando las cargas golpean la superficie, generalmente a altas velocidades.

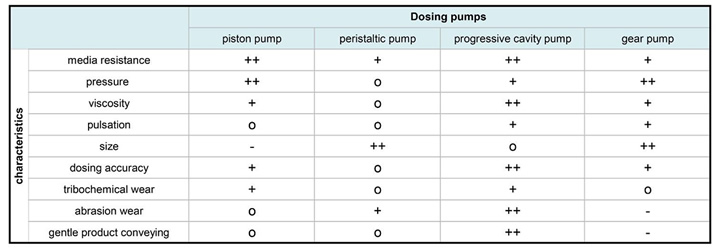

Comparación entre bombas: Las ventajas y desventajas de los sistemas de bombeo y dosificación dependerán del tipo de medio a dosificar (viscosidad, agresividad, resistencia química) y los parámetros del proceso (velocidad de suministro, precisión, tiempo de ciclo).

A continuación, se presenta una tabla con todos estos valores para su observación.

Bombas peristálticas

Las bombas peristálticas son adecuadas para medios de baja y media viscosidad. Su diseño genera fuertes pulsaciones. El alcance de esta tecnología es limitado; están muy limitadas en el material y grosor de sus tuberías, Los componentes abrasivos y químico tiene un efecto significativo sobre la flexibilidad de la tubería. Esta tecnología se encuentra en extremo inferior de la escala de precios, en ocasiones se emplea en líquidos abrasivos.

Bombas de engranajes

Estas bombas de engranajes son adecuadas para dosificaciones uniformes. En el caso de las viscosidades bajas, estos sistemas tienden a fugas y producir flujos erráticos de volumen.

En fluidos con medias y altas cargas provocan alto cizallamiento del producto en los engranajes, produciendo un alto desgaste.

Bombas de pistón

La ventaja de estos sistemas es versatilidad en viscosidades (bajas y altas). Las altas presiones son posible debido a su diseño resistente. Los tiempos de llenado del pistón determinaran el tiempo de ciclo.

Sin embargo realizar una dosificación constante solo es posible con restricciones o con un pistón del tamaño correspondiente.

Los productos abrasivos provocan desgaste abrasivo y mecánico de la superficie en contacto. Los asientos de entrada y salida de válvula se ven muy afectado por estos fenómenos.

Bombas de cavidad progresiva

Son diseñadas para bajas y altas viscosidades, pastas.

Comparada con las diferentes bombas de avance positivo las PCP son ideal para dosificar productos abrasivos. Los fluidos avanzan de forma uniforme generada por el principio de tornillo sinfín, esto impide sedimentación de las cargas. Las presiones son relativamente bajas (40 Bar) en comparación de bombas de pistones y engranajes.

La geometría del conjunto rotor- estator reduce el desgaste debido a que hay muy poca cizalladura con el flujo, ya que no nos encontramos con flujos de retorno ni fluctuaciones. Por ello el desgaste abrasivo y adhesivo se reduce al mínimo. DOTEST también es capaz de contrarrestar las reacciones químicas con la composición del estator. La combinación de rotor – estator fabricado a precisión produce resultado de dosificación exacto y preciso.

Resumen

Sería totalmente inadecuado clasificar los diferentes sistemas nombrados como “buenos o malos”.

Lo importante es encontrar el sistema adecuado a nuestros requerimientos de dosificación. Los caudales elevados, de flujo continuo o cíclico, tienen tantos efectos sobre la vida útil de los componentes de dosificación como los fluidos de baja y alta viscosidad con cargas. La tribología valora la fuerza de fricción, el desgaste, envejecimiento, la geometría de contacto. Todo esto nos permite seleccionar el medio más idóneo de dosificación en base a nuestro producto.

Por el contrario, las reacciones químicas afectan los mecanismos de desgaste (deformaciones, abrasión, fricción de adherencia y fracturas).

Desde DOTEST nos encargamos de encontrar el sistema idóneo para la diferente gama de productos a dosificar, y nos respalda los más 20 años de experiencia en el sector.