BOQUILLAS DOSIFICADORAS: CRUCIALES PARA LA DOSIFICACIÓN DE ADHESIVOS

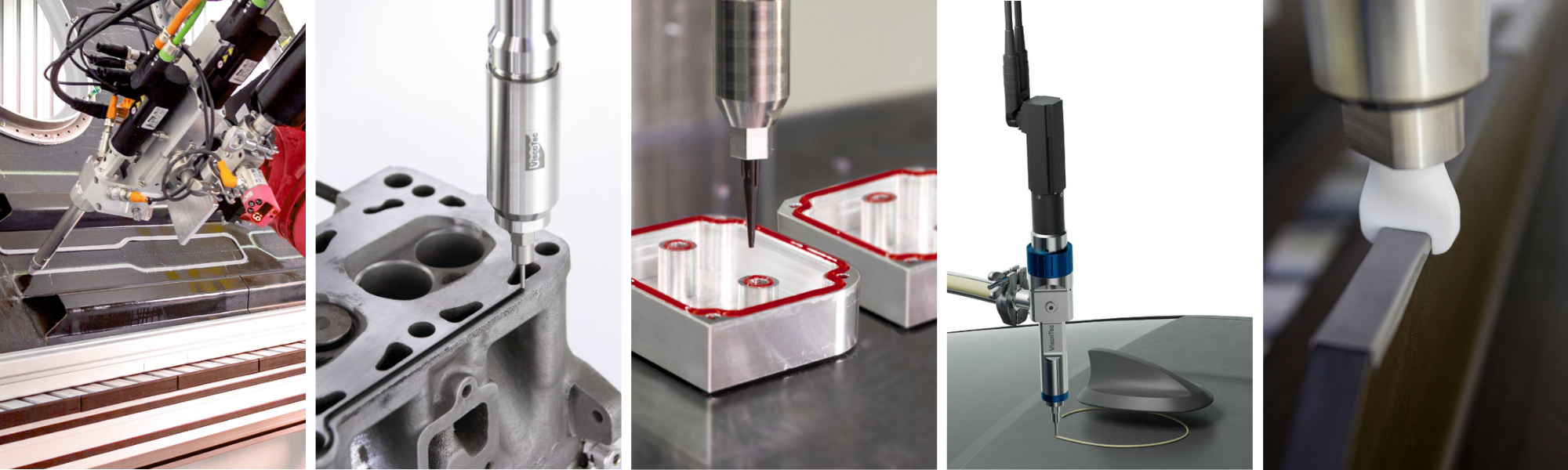

En lo que respecta a la dispensación de adhesivos, es importante destacar la amplia variedad de boquillas y mezcladores disponibles, cada uno con una función específica. En particular, en el caso de los adhesivos de 2 componentes, la boquilla desempeña un papel crucial al garantizar una mezcla adecuada entre las partes A y B.

La utilización de una boquilla de mezcla estática (también conocida como mezclador estático) para adhesivos de 2 componentes es esencial para lograr una mezcla uniforme. Sin este componente, resulta imposible asegurar una mezcla homogénea. Las consecuencias de una mezcla inadecuada son significativas, ya que el adhesivo no curará correctamente.

Por lo tanto, las boquillas y mezcladores de productos desempeñan un papel crítico en el proceso de dosificación de adhesivos de 2 componentes, y existen diversos tipos disponibles en el mercado para adaptarse a diferentes necesidades y aplicaciones.

Es esencial asegurarse de que los materiales utilizados en la construcción de la boquilla sean compatibles con el adhesivo que se va a dispensar. Esto garantizará un rendimiento óptimo y evitará posibles reacciones no deseadas entre el adhesivo y la boquilla.

Además de las boquillas para adhesivos de 2 componentes, también existen diferentes tipos de boquillas para adhesivos monocomponentes que facilitan la dispensación. Si se trata de áreas de difícil acceso, una boquilla de ángulo ajustable que pueda girar 360 grados puede ser la solución adecuada. Para obtener una cantidad precisa de adhesivo, las boquillas dentadas son una buena opción, ya que aseguran el tamaño y la dimensión óptimos del cordón, lo que permite una fuerza de adhesión adecuada sin salpicaduras que puedan afectar el proceso de curado. Por otro lado, si se busca una forma más sencilla de extender el adhesivo sobre una superficie amplia, existe un cabezal especial que se adapta tanto a un cartucho estándar como a un aplicador de lámina.

Si necesitas asesoramiento sobre qué tipo de boquilla utilizar para tu aplicación específica, no dudes en contactarnos haciendo clic aquí. Nuestro equipo estará encantado de brindarte la información y el apoyo que necesitas.

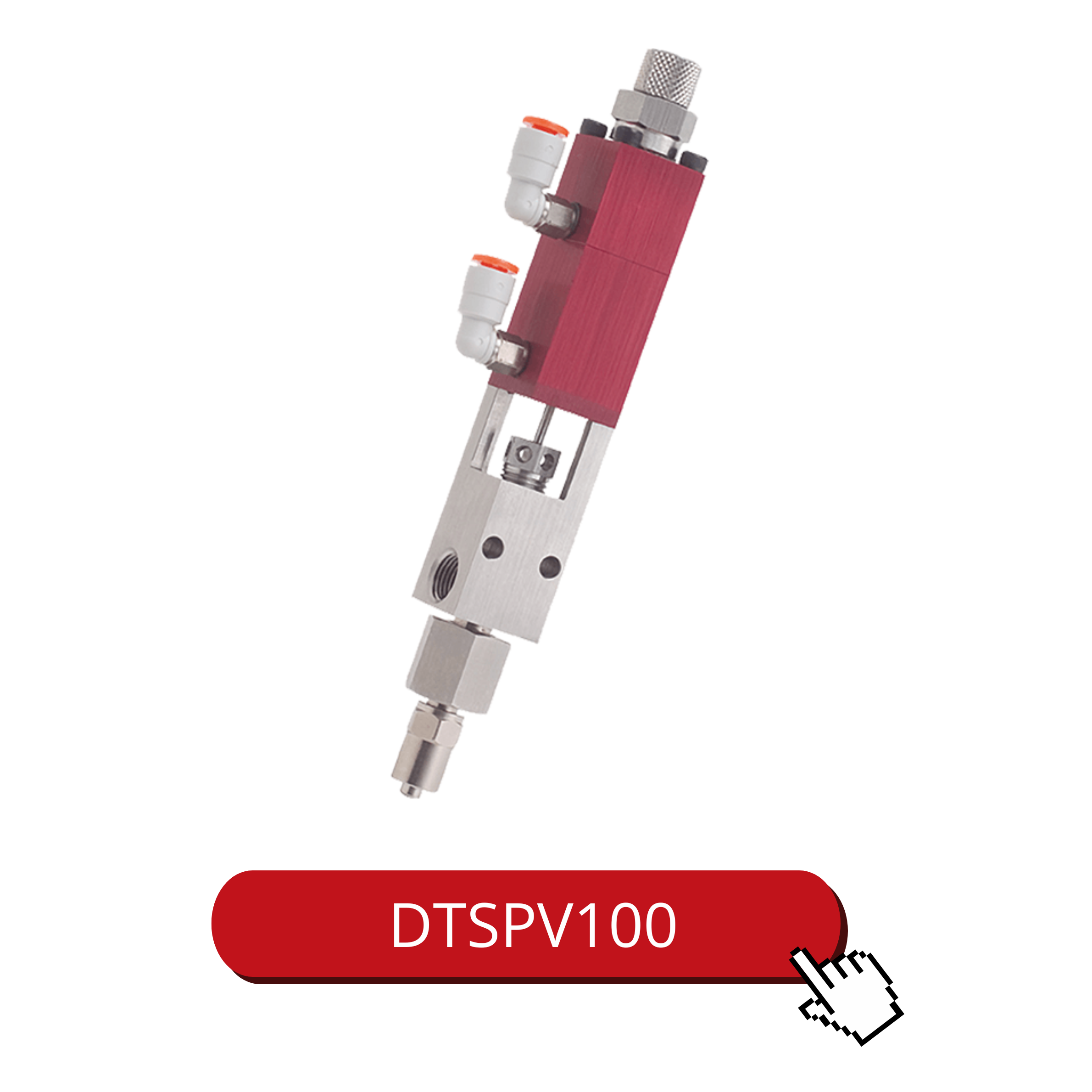

PRODUCTOS QUE PUEDEN INTERESARTE

DOSIFICACIÓN DE LÍQUIDOS Y FLUIDOS

¿Qué es la dosificación?

La dosificación de líquidos es un proceso utilizado en una amplia variedad de industrias, como la aeroespacial, la alimentaria, la automoción, la tecnológica, la cosmética y hasta la farmacéutica entre muchas otras. El objetivo de la dosificación de líquidos es controlar con precisión la cantidad de líquido que se dispensa en un proceso de fabricación o producción.

Existen diferentes métodos para dosificar líquidos, cada uno con sus propias ventajas y desventajas. Algunos de los métodos más comunes incluyen:

- Dosificación volumétrica: Este método de dosificación se basa en la medición del volumen del líquido que se dispensa. Puede ser tan simple como utilizar una pipeta para medir el líquido o tan complejo como utilizar un dispensador de líquidos programable.

- Dosificación gravimétrica: En este método, se mide el peso del líquido que se dispensa en lugar de su volumen. Se utiliza una balanza para medir el peso del líquido que se dispensa.

- Dosificación por tiempo: Este método se basa en el tiempo que tarda en dispensarse una cantidad determinada de líquido. Se utiliza un dispositivo de dosificación programable para dispensar el líquido durante un tiempo determinado.

- Dosificación por presión: En este método, se utiliza la presión para dispensar el líquido. Se utiliza una bomba o un dispensador de líquidos que utiliza la presión para dispensar el líquido.

En general, la dosificación de líquidos es un proceso muy importante en muchas industrias, ya que permite controlar con precisión la cantidad de líquido que se utiliza en los procesos de fabricación y producción. Esto puede ayudar a mejorar la calidad del producto, reducir el desperdicio y mejorar la eficiencia del proceso.

En Dotest, entendemos la importancia de lograr una dosificación de calidad. Es por eso que contamos con el equipo perfecto para llevar a cabo este proceso de manera precisa y confiable. Con nuestra experiencia y tecnología avanzada, nos aseguramos de cumplir con los más altos estándares de calidad, asegurando un rendimiento excepcional.

Además, ofrecemos ensayos de dosificación y pruebas en nuestro laboratorio con el objetivo de encontrar la tecnología de dosificación más adecuada para usted. Si está interesado en nuestros sistemas de dosificación, o si tiene alguna pregunta, no dude en ponerse en contacto con nosotros. Estaremos encantados de ayudarle.

ENSAMBLAJE PARA CARCASAS DE AERONAVES

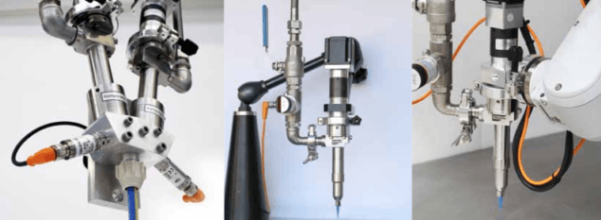

Construcción aeronáutica: La dispensación asistida por Cobot (robots creados para la interacción física con humanos) podría ser pronto más eficaz.

Durante doce meses, nuestro partner ViscoTec formó parte de un proyecto de investigación denominado AGREED siglas en inglés de "Automatización para ensamblajes de carcasas flexibles y expandibles con inteligencia digital". En este proyecto dirigido por el Instituto de Estructuras y Diseño, perteneciente al Centro Aeroespacial Alemán (DLR), científicos del sector Tecnologías y de Gestión de la Transformación Digital e ingenieros y técnicos de otros socios del proyecto, llevaron a cabo una investigación sobre el uso de la digitalización y la inteligencia artificial para automatizar el ensamblaje de carcasas de aeronaves.

Una de las partes más importantes del proyecto fue la dosificación precisa de materiales de sellado complejos.

Para Premium AEROTEC (el principal proveedor mundial de aeroestructuras de lujo) esta aplicación es esencial para la producción de componentes aeronáuticos complejos y a gran escala. Mediante este proyecto de investigación pretende aumentar el grado de automatización en el montaje estructural de los denominados aviones de pasillo único.

Por un lado, esto debería reducir los procesos manuales que existen actualmente y, por otro, aumentar el grado de automatización, ofreciendo una mayor eficiencia económica.

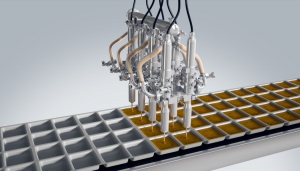

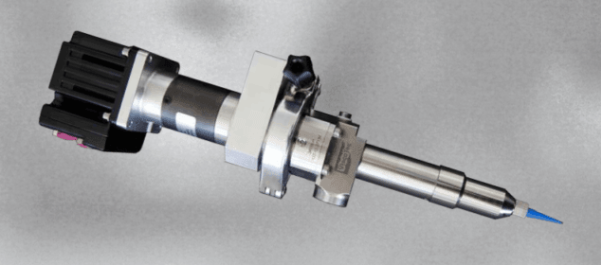

Durante la investigación, el cabezal dosificador de 2 componentes vipro-DUOMIX, especialmente diseñado para materiales de sellado, se utilizó con robots industriales. El mayor reto en este caso: La aplicación de materiales complejos en una capa extremadamente fina, que el equipo de ViscoTec pudo resolver con una boquilla específica elegida para la ocasión.

Las pruebas realizadas en el propio centro técnico de ViscoTec durante las fases de desarrollo permitieron la aplicación precisa de un material de sellado complejo, lo que es de gran importancia para la investigación.

Es necesario remarcar que gracias a los sistemas de dos componentes de alta precisión, ya nos es necesario mezclar los materiales en un proceso previo y desechar el material no necesario debido al rápido inicio del curado, ahora la dosificación y mezcla de precisión se realiza inmediatamente antes de aplicar el material y se mantiene la proporción de mezcla.

Los resultados de la investigación fueron bien recibidos, lo que simplificará futuros desarrollos tecnológicos, como las estrategias de aprendizaje por refuerzo. Tras el aprendizaje, los robots pueden realizar de forma autónoma tareas de unión en la industria aeroespacial.

Desde DOTEST, hace más de 25 años que ofrecemos soluciones personalizadas para procesos de dosificación combinando las tecnologías de nuestro partner ViscoTec con robots de dosificación y muchos otros complementos según las necesidades de nuestros clientes, así como el asesoramiento y seguimiento de los mejores profesionales.

Si tiene cualquier duda o está interesado en conocer mejor cómo funcionan nuestros sistemas de dosificación no dude en contactar con nosotros haciendo clic aquí.

SISTEMA AUTOMATIZADO DE LLENADO DE SNACKS PARA ANIMALES

Una buena tecnología de dosificación y llenado es crucial para realizar procesos de alto rendimiento y fiabilidad.

Como publicó la Asociación de la Industria de Suministros para Mascotas en un comunicado de prensa, las cifras de ventas del sector de alimentos para mascotas han aumentado recientemente de forma significativa en comparación con años anteriores.

Para que los productores de comida para mascotas puedan seguir con este crecimiento exponencial necesitarán tecnologías de procesamiento de alto rendimiento que permitan el llenado y la dosificación de los ingredientes de manera automatizada.

Aumentar el número de ciclos o ampliar la capacidad de producción sin realizar grandes modificaciones en las tecnologías utilizadas para los distintos procesos es crucial para la industria.

![]()

Producción de alimentos para animales: Los procesos flexibles abren una ventana de nuevos productos

Los alimentos secos clásicos para mascotas se suelen producir por extrusión. En procesos automatizados, los distintos ingredientes, como la carne seca (polvo de carne) u otras proteínas animales y los hidratos de carbono, se mezclan con agua hasta alcanzar la receta deseada. Tras calentar la masa, se presiona a través de boquillas.

La situación es muy diferente en el caso de las pastas, que desempeñan un papel importante hoy en día, especialmente en el mercado de los “snacks” para perros.

Las pastas son mezclas de sólidos y líquidos, es decir, en un sentido más amplio también lodos. Sin embargo, tienen un alto contenido de sólidos y, por tanto, ya no son fluidas, sino viscosas.

Por otro lado, los lodos requieren sistemas de dispersión gruesa del tipo "sólido en líquido" y se encuentran en la industria de la alimentación animal en muchos tipos de piensos.

El procesamiento industrial comienza como un líquido disperso en forma de gelatina, salsas o cremas, al que se añaden sólidos como carne o verduras. Además de la carne o las verduras, pueden añadirse, por supuesto, suplementos nutricionales. Dependiendo del tipo de producto, y el fabricante, también se suele añadir gelatina a los alimentos de alta calidad.

(tecnología de dosificación con principio de pistón sin fin)

Estos procesos requieren de una preparación específica y personalizada, ya que hay un gran número de factores a tener en cuenta que pueden variar sustancialmente el proceso a seguir.

En DOTEST, somos especialistas en la preparación, montaje y seguimiento de equipos de dosificación. En nuestros más de 25 años de experiencia hemos adquirido conocimientos suficientes para afrontar sin problema las necesidades de nuestros clientes consiguiendo grandes resultados que se han adaptado siempre a sus industrias.

Si tiene cualquier duda o está interesado en conocer mejor cómo funcionan nuestros sistemas de dosificación no dude en contactar con nosotros haciendo clic aquí.

¡NUEVA UBICACIÓN!

Por medio de la presente noticia, desde DOTEST,S.L., queremos informarle que, debido a la expansión de nuestra empresa, a partir del siguiente día 6 de febrero nos mudamos a nuestras nuevas oficinas ubicadas en la calle C/Maria Barrientos 15, cambiando así de dirección fiscal. Aprovechamos para recordarle que los nuevos documentos o productos deben ir dirigidos a la nueva dirección:

C/Maria Barrientos 15,

08028,

Barcelona.

Las razones de este cambio de domicilio obedecen a contar con instalaciones más grandes y modernas para poder brindar un mejor servicio.

El proceso de mudanza de nuestras instalaciones ha sido planificado para ser llevado a cabo a partir del lunes 8 del presente mes, buscando afectar lo mínimo posible nuestras tareas y compromisos. Estimamos poder estar trabajando al 100% en nuestras nuevas instalaciones el próximo lunes día 15 de febrero.

Si tiene cualquier consulta no dude en contactar con nosotros haciendo clic aquí

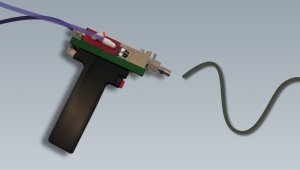

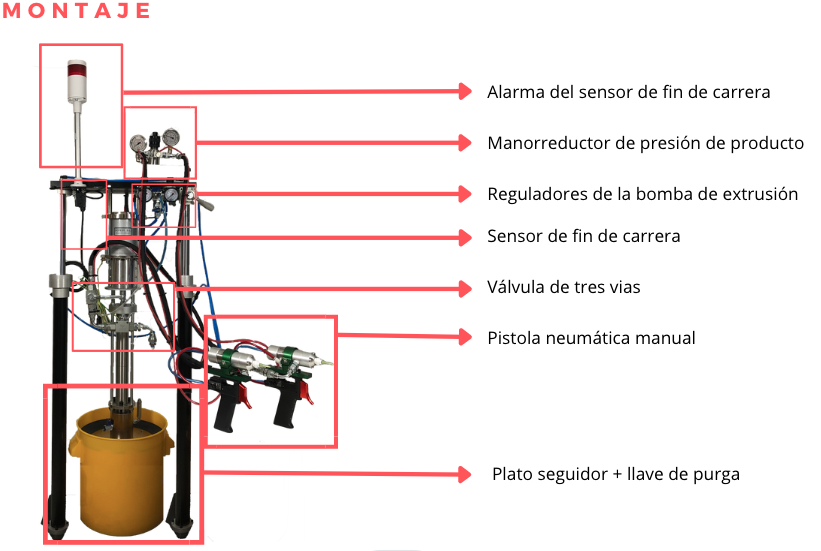

DOSIFICACIÓN MANUAL DE 1K SILICONAS Y GRASAS

En ocasiones, la dosificación automatizada no resulta la solución ideal para un proceso de dispensación dado el tamaño del equipo a dispensar, las formas de este o la falta de patrones para programar una dosificación automatizada.

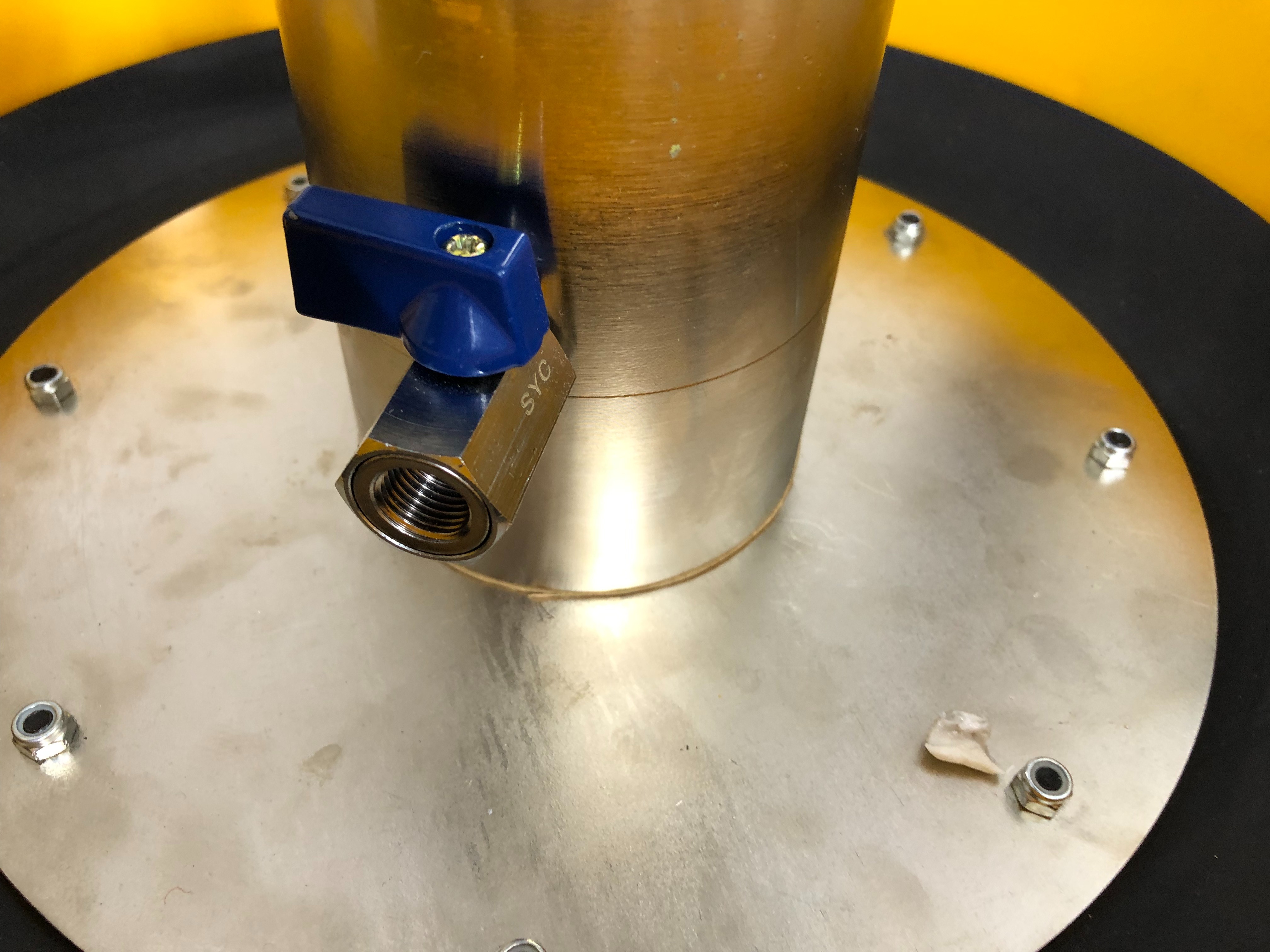

Es entonces, cuando la solución más sencilla suele ser la dosificación manual. A continuación exponemos un equipo de dosificación manual que resulta idóneo para dispensar tanto grasas como siliconas, así como lubricantes, colas, adhesivos... a partir de un sistema de bomba de extrusión. Gracias a su diseño, la dosificación de estos productos resulta muy sencilla y cómoda a la par que segura.

Además, el montaje de estos equipos puede personalizarse según convengan las necesidades del cliente.

Veamos a continuación los diferentes elementos del montaje uno a uno.

Con la llave de purga eliminamos el aire que hay entre palto y el producto y no garantiza que el plato está en contacto con el material.

Válvula de tres vias

Las válvulas ofrecen la posibilidad de abrir y cerrar el paso de producto hasta las válvulas de salida. Además, también dan la opción de purgar el aire que se genera en los cambios del bidón en el que se encuentra el producto.

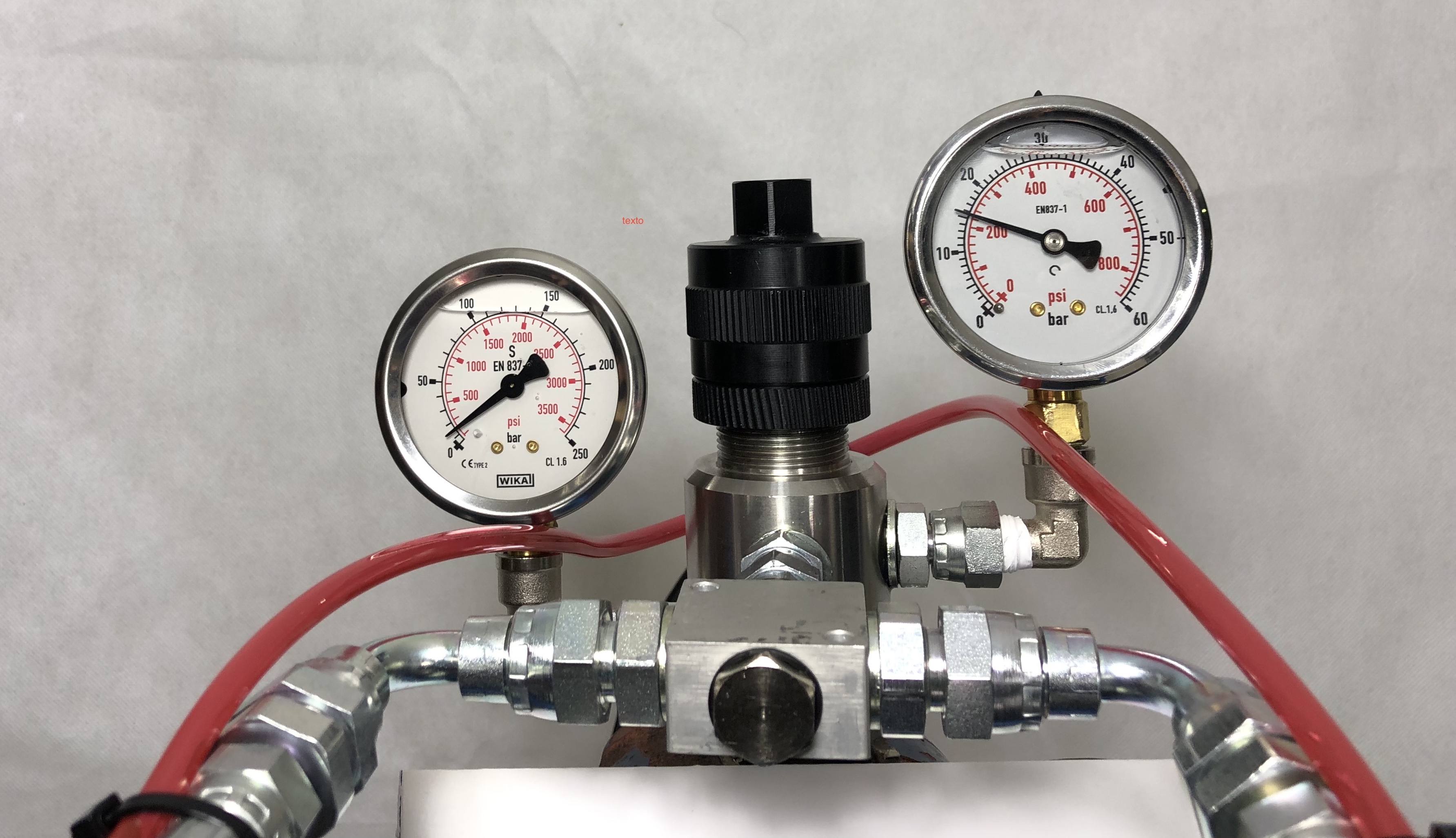

Reguladores del plato seguidor + selector de posición

El regulador nos permite ajustar la presión que llega a la bomba y el selector ajustar la presión del sistema neumático.

Manorreductor de presión de producto + derivador

El manorreductor de presión controla en todo momento la presión de dispensación del producto en cuestión.

Baliza de alarma de fin de producto + sensor de fin de carrera

El sensor de control de producto detecta la cantidad de material que queda en el tanque. Este enciende la baliza que avisa cuando hay que cambiar o rellenarlo.

Pistola neumática manual

La pistola neumática es la mejor solución para una dosificación manual. Combinado con una gran variedad de tamaños de boquillas y su argonómico diseño, el manejo de esta resulta muy sencillo y cómodo.

Vea a continuación las aplicaciones de este montaje con el siguiente vídeo.

En Dotest, ofrecemos ensayos de dosificación y pruebas en nuestro laboratorio con el objetivo de encontrar la tecnología de dosificación más adecuada para ti. Si estás interesado en nuestros sistemas de dosificación o si tienes alguna pregunta, no dudes en ponerte en contacto con nosotros. Estaremos encantados de ayudarte.

PRODUCTOS QUE PUEDEN INTERESARTE

NUEVO CONTROLADOR DE DOSIFICACIÓN DE 2K

El controlador eco-CONTROL EC200 2.0 combina las ventajas del control de un componente con funciones innovadoras para la dosificación de dos componentes.

Menos de un año después de su lanzamiento al mercado, la empresa especializada en dispensación Preeflow, ha ampliado las capacidades del controlador eco-CONTROL EC200 2.0. Ahora, también permite el control de dispensadores 2K a través del eco-DUO. Esta mejora tiene como objetivo ofrecer a los clientes un sistema de control de larga duración y máxima flexibilidad técnica.

La base de todo esto radica en el hardware y la gestión de versiones del nuevo sistema de control. Los clientes tienen la opción de adquirir la licencia correspondiente para adaptar su sistema de control a los nuevos requisitos de dosificación o parámetros de producción que surjan.

El sistema eco-DUO ofrece una solución de dispensación que permite una dosificación precisa y repetible de dos componentes, manteniendo siempre la proporción de mezcla deseada.

La presión de dosificación se visualiza mediante un gráfico de barras y la curva de presión se muestra en un diagrama. Además, los clientes que utilizan el control 1K también podrán disfrutar de la supervisión de la dosificación en el futuro mediante una actualización. El control permite la función de “purgado” basado en el tiempo de vida útil del producto, independientemente del caudal. Al seleccionar o deseleccionar una casilla de verificación, los clientes pueden visualizar los cambios ascendentes o descendentes de la presión de dosificación, lo que garantiza una supervisión precisa.

En total, los usuarios tienen a su disposición cinco opciones para controlar la presión de dosificación. Esta notable mejora en la usabilidad se logró gracias a que la empresa recibió constantemente datos durante los meses de desarrollo técnico. El departamento de ventas mantuvo un estrecho contacto con los clientes y les hizo preguntas regulares sobre sus necesidades. Los resultados de la investigación de campo se incorporaron directamente al proceso de desarrollo.

Si desea una mayor información o realizar cualquier consulta, no dude en contactar con nuestro departamento comercial haciendo clic aquí.

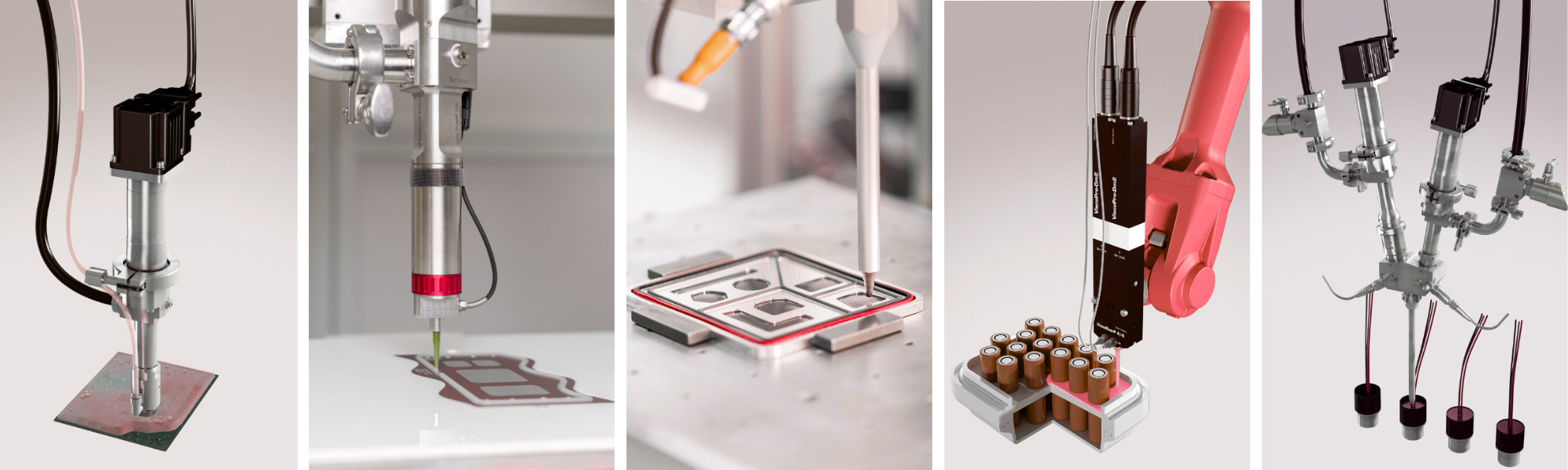

VISCOTEC RD: DOSIFICACIÓN PRECISA, CONSTANTE Y FIABLE

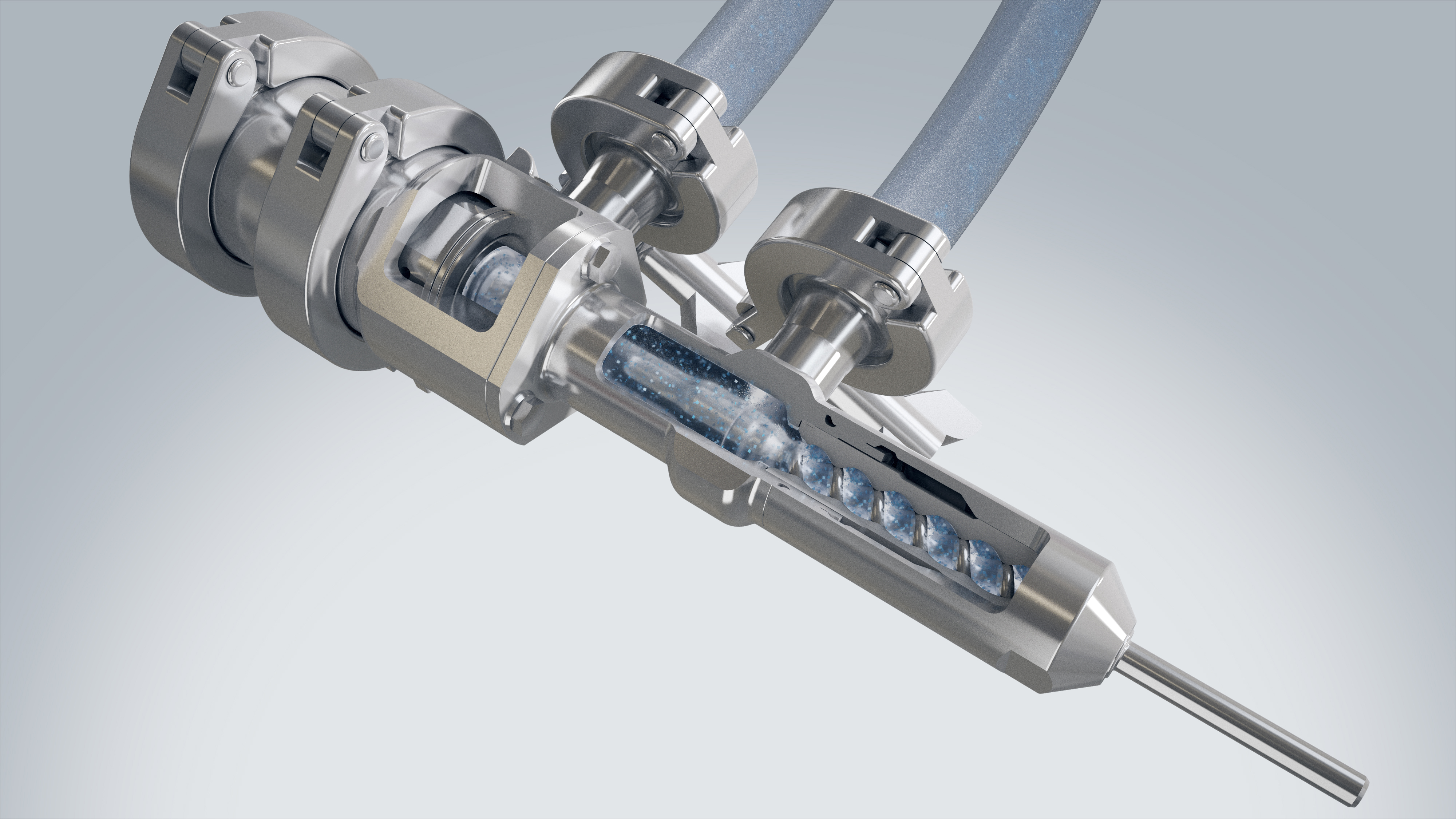

VISCOTEC RD

Los dosificadores de la serie RD de ViscoTec se destacan por su sistema de dosificación de funcionamiento volumétrico constante, gracias a su tecnología de pistón sin fin. Esto les permite ofrecer procesos de dosificación ininterrumpidos y altamente precisos.

Estos dosificadores garantizan un rendimiento de dosificación preciso, constante y confiable para una amplia gama de líquidos con diversas densidades y viscosidades.

Tecnología de dosificación sin válvulas

Los dosificadores ViscoTec RD se distinguen por su tecnología de dosificación sin válvulas. Su diseño se basa en una línea de sellado circunferencial que evita la pérdida de producto durante el proceso. Además, ofrecen una opción de aspiración programable al final de cada ciclo de dosificación para evitar el goteo de material. De esta manera, el ViscoTec RD puede realizar dosificaciones de grandes magnitudes con una precisión excepcional, gracias a su sistema integral de alta precisión.

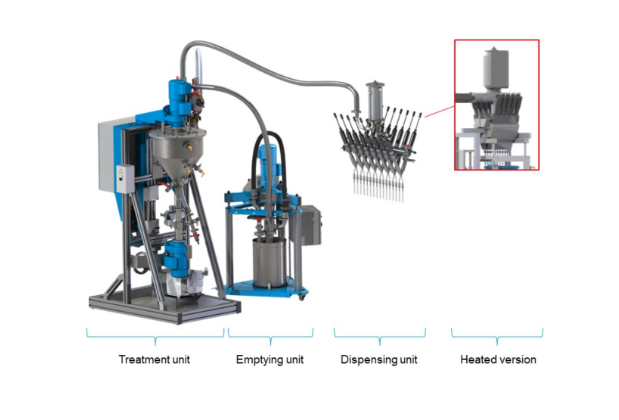

Sistemas de dosificación

La tecnología del pistón sin fin de ViscoTec no solo se utiliza en la dosificación, sino que también se aplica en sistemas de vaciado y tratamiento de materiales. Esto asegura un tratamiento constante y de alta calidad de los materiales a lo largo de todo el proceso de dosificación, desde el suministro inicial hasta el procedimiento de dosificación.

El producto ofrece diversas ventajas:

-

Montaje y desmontaje sencillos: El equipo se puede desmontar fácilmente para realizar tareas de limpieza. Esto agiliza el proceso y facilita el mantenimiento regular.

-

Inspección confiable y limpieza sin complicaciones: El diseño del equipo permite una inspección confiable del espacio interno de la bomba, lo que facilita la detección de posibles problemas y garantiza una limpieza eficiente.

-

Facilidad de mantenimiento: A pesar de ofrecer una limpieza sencilla, el producto no compromete la precisión de la dosificación. Esto significa que se puede mantener de manera fácil y conveniente sin afectar su rendimiento.

-

Verificación instantánea: El dosificador permite verificar al instante sus condiciones en cualquier momento. Esto brinda una mayor confianza en su funcionamiento y facilita el monitoreo de su rendimiento.

-

Comprobación de la integridad del sellado: Durante el servicio de limpieza, es posible comprobar la integridad de la unidad de sellado. Esto garantiza la eficacia del sellado y ayuda a prevenir posibles fugas o problemas de funcionamiento.

Las mejoras en los dosificadores ViscoTec RD-EC proporcionan ventajas significativas para optimizar los procesos de producción industrial. A continuación se detallan estas ventajas:

-

Mayor disponibilidad y eficacia del sistema: Gracias a un proceso de limpieza eficiente, se logra minimizar los tiempos de inactividad y mantener un flujo de producción constante. Esto se traduce en una mayor disponibilidad y eficacia del sistema, lo que optimiza la producción.

-

Reducción de costes de mantenimiento: El dosificador ViscoTec RD-EC ha sido diseñado para ser fácilmente mantenible, lo que implica menos recursos y tiempo dedicados al mantenimiento. Esto se traduce en una reducción de los costes totales de mantenimiento.

-

Procesamiento de materiales críticos: El procedimiento de limpieza optimizado permite procesar incluso los materiales más críticos. Esto amplía la gama de aplicaciones posibles y garantiza una dosificación precisa y confiable de una amplia variedad de materiales.

-

Actualización sin interrupciones: Se facilita la actualización de las líneas de producción existentes a la nueva tecnología ViscoTec EC. Esto se logra mediante la minimización de los tiempos de inactividad del sistema, lo que permite una transición sin problemas hacia una tecnología más avanzada y eficiente sin interrumpir la producción. Esto brinda flexibilidad y la posibilidad de mejorar el proceso de producción sin grandes interrupciones.

Aplicaciones

Los sistemas de dosificación tienen una amplia gama de aplicaciones y ofrecen una configuración versátil. Pueden utilizarse en diferentes industrias y sectores. A continuación se mencionan algunas de las aplicaciones más comunes:

-

Procesamiento de adhesivos y selladores de un solo componente: Los sistemas de dosificación son ideales para la dosificación precisa y controlada de adhesivos y selladores de un solo componente. Estos materiales se utilizan en una variedad de industrias, como la automotriz, electrónica, construcción y más.

-

Aplicaciones de dos componentes: Los sistemas de dosificación también se utilizan en aplicaciones que requieren la mezcla de dos componentes, como adhesivos epoxi, resinas, selladores y otros materiales. Estos sistemas permiten la dosificación volumétrica precisa de los componentes y ofrecen opciones de ajuste programable de la mezcla, lo que garantiza una proporción adecuada y una aplicación precisa.

-

Dosificación de pastas y materiales de encapsulado: Los sistemas de dosificación también se utilizan en la dosificación de pastas y materiales de encapsulado en diversas industrias, como la electrónica y la fabricación de dispositivos médicos. Estos sistemas permiten una aplicación precisa y uniforme de los materiales, asegurando una calidad consistente en la producción.

-

Aplicación de puntos, líneas y cordones: Las tecnologías de dosificación permiten la aplicación precisa de puntos, líneas y cordones de materiales en diferentes sustratos. Esto es especialmente útil en aplicaciones como el ensamblaje de componentes electrónicos, la fabricación de circuitos impresos, el sellado de juntas y mucho más.

En resumen, los sistemas de dosificación son versátiles y se emplean en una amplia gama de aplicaciones, tanto para adhesivos y selladores de un solo componente como para aplicaciones de dos componentes, permitiendo una dosificación precisa y controlada en diversos procesos industriales.

Si desea conocer más sobre este sistema o integrarlo en alguno de sus procesos, no dude en consultarnos haciendo clic aquí.

LA IMPORTANCIA DE DE LA DOSIFICACIÓN EN LOS ANÁLISIS DE SANGRE

Dosificación: La clave para unos buenos resultados de laboratorio.

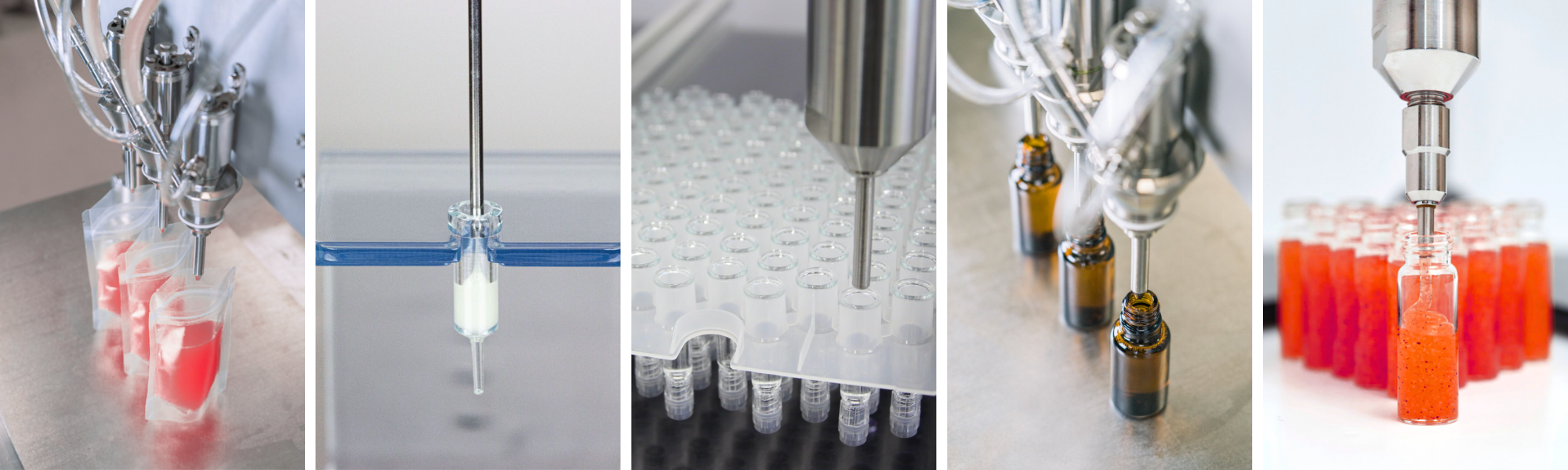

Tubos con gel separador de suero: imprescindibles para la recogida de sangre.

Ninguna otra sustancia simboliza tanto la vida como la sangre. Esto explica que los análisis de sangre sean herramientas importantes en el trabajo diario de las clínicas y consultas.

Puede tratarse de muestras de sangre rutinarias o específicas con las que se pueden acotar mejor determinadas enfermedades en función de los componentes sanguíneos individuales. También se puede utilizar para comprobar si los medicamentos tienen el efecto deseado.

La extracción de sangre venosa mediante tubos de recogida de sangre es el método más habitual a partir del cual se realizan los análisis de laboratorio. Uno de los principales sistemas de extracción mediante tubos es el llamado Vacutainer, del cual hablaremos más adelante.

La sangre se compone de materia líquida y sólida. Si se separan ambas, por ejemplo, mediante centrifugación, se produce el llamado plasma o suero. El tubo de extracción de sangre desempeña aquí un papel importante, pues su calidad es decisiva para la exactitud y, por tanto, el resultado de los valores del laboratorio. Los tubos de extracción de sangre suelen fabricarse bajo criterios de calidad muy estrictos.

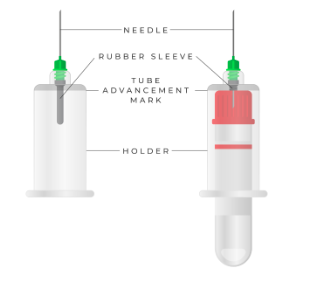

Sistema Vacutainer

La toma de muestras de sangre con tubos de recogida de sangre se basa en el principio de la presión negativa. Por ejemplo, los Vacutainers (marca de la empresa Becton Dickinson) constan de un soporte de plástico, un tubo de recogida de sangre y una aguja de doble cara, como podemos ver en la imagen.

Un extremo de la aguja de doble cara se enrosca en un orificio de la parte superior del soporte de plástico; el otro extremo se introduce posteriormente en la vena para extraer la sangre.

La particularidad de este sistema es que los tubos de recogida están precargados con gel separador de suero.

Una vez introducida la aguja en la vena, el tubo de recogida aspirado se introduce con cuidado en el recipiente de plástico, haciendo que se abra.

El vacío se apodera de la sangre y la extrae de la vena. La cantidad de sangre extraída del paciente se deriva de la cantidad calibrada de vacío en el tubo de recogida.

Tras la extracción de sangre, hay que separar los componentes sanguíneos y el suero, que se hace mediante la ayuda de una centrifugadora. Las fuerzas de la centrífuga hacen que el gel separador de suero se licúe en el tubo de recogida y fluya entre las células sanguíneas y el suero sanguíneo debido a su cambio de densidad.

Cuando la centrifugación se detiene, se solidifica de nuevo creando una barrera entre las capas de sangre necesaria para el análisis. Esto demuestra claramente la importancia de dosificar con precisión la cantidad correcta de gel separador de suero en el tubo de recogida.

De la producción al laboratorio

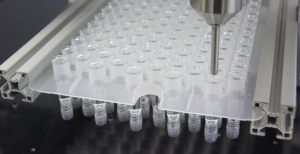

El proceso de fabricación de los tubos de recogida llenos de gel separador de suero comienza con la alimentación de las piezas del producto en la máquina.

El gel separador de suero se dosifica en la estación de llenado, pero también pueden ser otras sustancias, en función de los requisitos de diagnóstico. Tras un proceso de pulverización y secado, los envases se transportan a la estación de vacío, donde también se introducen los tapones a máquina.

Mientras que el vacío y el tapón son procesos estandarizados en el entorno de fabricación de productos farmacéuticos, la dosificación del gel separador de suero es un reto: Con una viscosidad de alrededor de 4 millones de mPas, el gel es extremadamente formador de hilos, y también es sensible a la temperatura.

La mayoría de las veces obliga al operador de la planta a utilizar un dispositivo adicional, como válvulas neumáticas para poder controlar la formación de hilos durante el llenado.

En definitiva, unas condiciones generales que ralentizan el proceso.

La idea: Tubos de recogida con gel separador de suero

Lo más importante para los fabricantes de tubos de recogida con gel separador de suero es el máximo rendimiento en combinación con la precisión: en ningún caso el gel debe tocar la pared interior al llenar el tubo de recogida.

Diversas pruebas han demostrado cómo debe proceder la dosificación óptima para cumplir con todas las propiedades del gel separador de suero durante el llenado y seguir teniendo un proceso rápido.

Las conclusiones extraídas han sido las siguientes:

- Si la boquilla de dosificación se coloca en el punto más bajo posible del tubo de extracción, el material se distribuye mejor en la cavidad.

- Un mecanismo de aspiración implementado al final del proceso de llenado en perfecta alineación con el movimiento lineal del eje Z garantiza una rotura de rosca limpia.

- La viscosidad de los fluidos disminuye con el aumento de la temperatura, lo que debe tenerse en cuenta durante la producción.

MATELEC 2022

Desde DOTEST,S.L. tenemos el placer de comunicarles que asistiremos al próximo salón internacional de soluciones para la industria eléctrica y electrónica MATELEC 2022 que se celebrará en el recinto IFEMA de la ciudad de Madrid el próximo 15, 16, 17 y 18 de noviembre.

Podrà encontrarnos en el stand 4A08 del pabellón 4 tal y como puede apreciar en el plano de la feria que adjuntamos a esta carta.

Estamos muy contentos de poder asistir de nuevo a esta feria con stand propio en el que ofreceremos productos muy interesantes de la más alta calidad para nuestros clientes, siempre acompañado de un servicio personalizado de los mejores expertos, quienes le asesorarán para la solución más eficaz a sus necesidades.

Este año dispondremos de demostraciones in situ del equipo RD EC Visco Duo, el cual estará dosificando pastas térmicas, así como los equipos de micro dispensación de Preeflow, equipos de dos componentes de ratios variables…

Disponemos de invitaciones para aquellos que estén interesados en asistir a la feria y visitar nuestro stand.

Nos encantaría que pudieran acudir a MATELEC 2022 y tener la posibilidad de mostrarles personalmente nuestros productos y servicios.

¡Esperamos encontrarnos con todos ustedes!