VOLVEMOS A EXPOFLUIDOS

Tras dos años sin poder asistir a ferias, Dotest, S.L. vuelve a Expofluidos 2022.

Debido a la pandemia mundial, desde Dotest, S.L. al igual que todo el sector de la dosificación, nos hemos visto obligados a cancelar todo tipo de eventos en los que existiera el contacto entre personas para reducir así los posibles contagios y garantizar la seguridad de todos.

Después de una edición poco común como fue la de 2021, Expofluidos vuelve de manera presencial, y Dotest, S.L. vuelve con ella.

Son muchas las ganas de volver a encontrarnos con todos vosotros tras dos años llenos de incertidumbres en las ferias, y así lo haremos los próximos 10, 11 y 12 de mayo.

Si desea encontrarnos, solo debe ir al están F328. Allí encontrará una amplia gama de productos de los que podrá ver demostraciones de dosificación de alta calidad y precisión de la mano de nuestros expertos a quienes podrá realizar todo tipo de consultas.

Para cualquier consulta sobre el evento no dude en consultarnos.

¡Nos vemos en Expoflidos 2022!

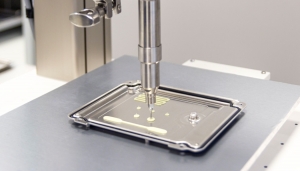

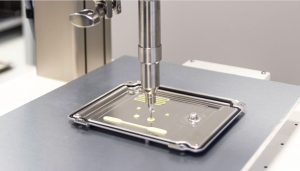

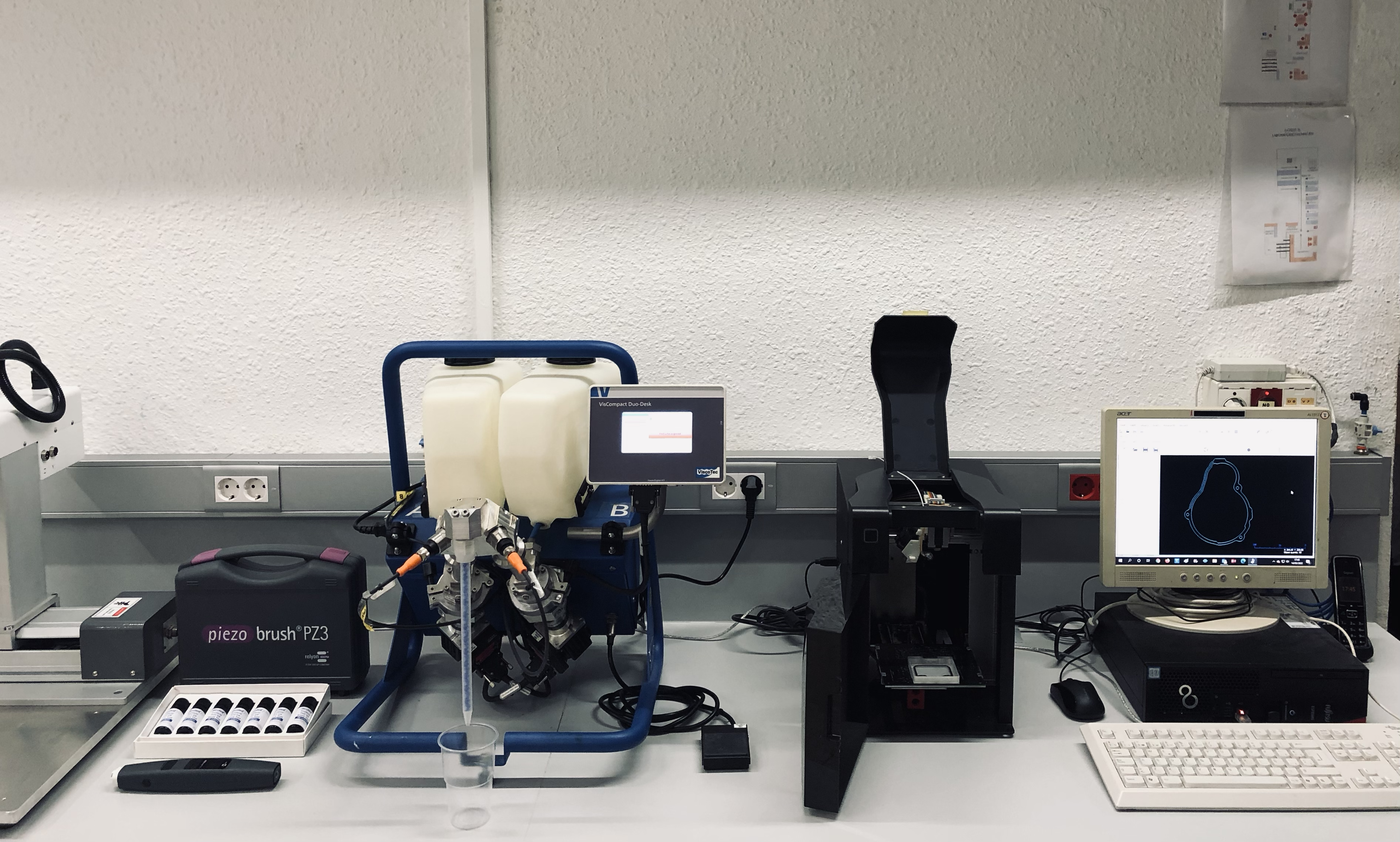

SALA DE DEMOSTRACIONES

Desde Dotest, S.L. creemos que un buen producto debe ir siempre acompañado de un buen servicio, es por eso que cuidamos mucho nuestros servicios de preventa y postventa.

Uno de los muchos servicios que ofrecemos, es la sala de demostraciones. En esta, cualquier persona u organización que esté interesada en alguno de nuestros productos puede venir y realizar todo tipo de pruebas y demostraciones de procesos de dosificación con multitud de materiales siempre acompañados de los mejores profesionales, quienes te ayudarán y aconsejarán en todo momento para que encuentres exactamente lo que necesitas.

Gracias a nuestra amplia gama de equipos se pueden realizar pruebas de prácticamente cualquier proceso de dosificación.

A continuación mostramos algunas de las pruebas que realizamos de manera habitual.

Dosificaciones de productos, ya sean monocomponentes o bicomponentes. Gracias a nuestros robots de dosificación (tanto de sobremesa como aéreos) podemos realizar dosificaciones de multitud de fluidos con precisión.

Además, gracias a la polivalencia de nuestros robots de dosificación, tenemos la capacidad de realizar dosificaciones sin importar la cantidad, pudiendo hacer aplicaciones con caudales que oscilan de microlitros a litros por hora.

Algunos de los componentes que solemos dosificar dado su gran uso e importancia en la industria son: adhesivos, resina, epoxis, siliconas, cianoacrilato, sellantes, pastas térmicas, adhesivos anaeróbico, tintas, grasas, cremas, etc.

Otro de los servicios que ofrecemos en nuestra sal de demostraciones son las pruebas de esprays de 1k y 2k con los que dispensamos diferentes tipos de fluidos en distintos formatos.

También contamos con impresoras 3D mediante las que podemos realizar múltiples y variados objetos como maquetas, moldes o cualquier elemento que se requiera mediante un gran abanico de materiales.

Para que las pruebas y demostraciones sean de la mayor calidad posible, también disponemos de utensilios que profesionalizan todavía más las aplicaciones que los robots, impresoras y dosificadores realizan.

Uno de los principales, son las bombas de vacío, que ayudan a evitar la aparición de burbujas de aire durante el tratamiento de fluidos.

Al mismo tiempo, para garantizar una buena aplicación en las superficies sobre las que deseemos trabajar, tenemos sistemas de tratamiento de plasma que aplicamos previamente. Este sistema resulta de vital importancia cuando se hacen aplicaciones con productos con poco agarre en la superficie.

Otro de los sistemas con el que se trabaja en nuestra sala de demostraciones, es el control de tensión superficial mediante tintas con diferentes adherencias.

Finalmente, queremos destacar que disponemos de equipos profesionales que ayudan a que cualquier prueba realizada en nuestra sala sea de la mayor profesionalidad y rigor posible. Algunos de estos son:

Sistemas de control de volumen y peso mediante básculas de alta precisión.

Sistemas de extracción de vapores, por si se requiere dado el tipo de producto aplicado, ya sea por su toxicidad o contaminación.

Horno de control de temperatura con el que acelerar el proceso de curado o reducir la viscosidad del producto.

Sistemas de control de humedad mediante el cual tenemos en cuenta las condiciones de la sala de demostraciones, ya que algunos de los materiales pueden variar ciertos propiedades dependiendo del grado de humedad ambiental.

Durómetro, con el que hacemos mediciones de la dureza de los materiales una vez curados.

SOMA, NUEVO PARTNER

SOMA, nuevo partner de DOTEST,S.L.

Dotest ha encontrado un nuevo socio comercial en SOMA, una división empresarial independiente del Grupo KOSTAL con más de 40 años de experiencia en los sectores de sistemas de pruebas, automatización y dosificación.

Su atención, al igual que la de Dotest, se centra en tener un buen funcionamiento y un proceso de producción seguro para el cliente.

Su amplia gama de productos y servicios en el ámbito de la automatización cuenta con los mejores componentes y sistemas para la manipulación y la dosificación de lubricantes industriales, teniendo en su cartera de productos desde sistemas de bombas hasta sistemas de procesamiento y control, pasando por la tecnología de válvulas y el todo el material de montaje requerido.

Todo lo que necesites de SOMA, lo vas a encontrar a partir de ahora en DOTEST,S.L.

Si necesitas cualquier cosa o tienes cualquier duda no dudes en contactar con nosotros.

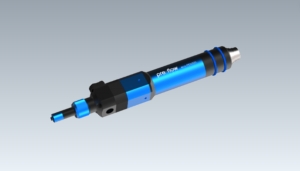

Eco-PEN CON DOBLE SEGURIDAD

Cambiar de plásticos POM a acero inoxidable ahora es fácil con los kits preparados.

Existen sustancias como la acetona, el alcohol, la pintura o la resina epoxi que suponen un desafío para los ingenieros mecánicos al implementar sistemas de dosificación. Los plásticos POM, también conocidos como polioximetilenos o poliacetales, no siempre son la mejor opción para los componentes y piezas, ya que pueden volverse frágiles con el tiempo al entrar en contacto con fluidos agresivos. Esto puede llevar a procesos inestables y a una disminución de la funcionalidad.

Por esta razón, Preeflow ha lanzado una versión de acero inoxidable del popular eco-PEN. Los clientes tienen ahora la opción de convertir fácilmente el clásico eco-PEN de plástico a acero inoxidable de manera fácil utilizando el nuevo kit de Preeflow.

Ventajas del acero inoxidable:

Esta versión es resistente a fundentes para soldar, agentes oxidantes como peróxidos y ozono, así como plastificantes y ácidos orgánicos e inorgánicos con un pH inferior a 4. Esto resulta beneficioso en diversas industrias, especialmente en la química. El uso del eco-PEN de acero inoxidable también es ventajoso en la electrónica, especialmente cuando se requiere la dosificación automática de adhesivos en la construcción de carcasas, evitando daños causados por sustancias agresivas durante la limpieza.

Un aspecto importante, especialmente en procesos automatizados, es que las roscas de entrada del eco-PEN de acero inoxidable también son de acero inoxidable, lo que brinda mayor seguridad a los clientes. En la versión de plástico POM, el flanco de la rosca puede deteriorarse con el tiempo, lo que puede provocar la rotura de la alimentación del material, especialmente a altas velocidades y presiones. El eco-PEN de acero inoxidable también es adecuado para dispensar siliconas que se curan por humedad y materiales sensibles a la humedad, ya que los plásticos POM tienden a absorber la humedad.

Con el kit de acero inoxidable, las empresas tienen la opción de convertir fácilmente sus eco-PEN existentes fabricados con plásticos POM a acero inoxidable en pocos pasos. Si un proceso y el material a procesar están definidos desde el principio, se recomienda utilizar el eco-PEN de Preeflow para aplicaciones de dosificación exigentes de materiales de 1 y 2 componentes, adhesivos fotopolimerizables y UV, adhesivos termoendurecibles y disolventes, así como materiales altamente cargados. También es ideal para dispensar adhesivos anaeróbicos, materiales sensibles al cizallamiento, pastas conductoras de calor, pastas de soldadura, siliconas, pastas conductoras de plata, grasas, imprimaciones o soluciones electrolíticas de manera confiable.

Para más información no dude en contactar con nosotros.

¿QUÉ ES LA VISCOSIDAD DE UN LÍQUIDO?

La viscosidad de un líquido es una medida de su resistencia interna al flujo. Se refiere a la capacidad de un líquido para fluir libremente o su capacidad para resistir el flujo. En otras palabras, la viscosidad describe la “fluidez” de un líquido y cómo se opone al desplazamiento de sus moléculas.

La viscosidad está relacionada con la fricción interna entre las moléculas de un líquido. Cuando las moléculas están más “pegadas” entre sí, el líquido es más viscoso y su flujo es más lento. Por otro lado, cuando las moléculas se deslizan más fácilmente, el líquido es menos viscoso y su flujo es más rápido.

La viscosidad es una propiedad importante en diversas aplicaciones y procesos. En la industria, por ejemplo, la viscosidad de los aceites lubricantes es crucial para garantizar un adecuado funcionamiento de las máquinas y reducir la fricción. En la industria alimentaria, la viscosidad de los ingredientes es esencial para lograr texturas y consistencias deseadas en productos como salsas, cremas o aderezos.

La viscosidad de un líquido puede medirse utilizando diferentes métodos y se expresa en unidades como los centipoises (cP) o los pascal-segundos (Pa·s). Además, la viscosidad puede variar con la temperatura: en general, los líquidos se vuelven menos viscosos a medida que se calientan y más viscosos a medida que se enfrían.

En resumen, la viscosidad de un líquido es una propiedad que determina su capacidad para fluir y resistir el flujo. Es una característica fundamental en numerosas aplicaciones y procesos industriales, y su medición y control son esenciales para garantizar un rendimiento óptimo en una amplia variedad de contextos.

Con los equipos de Dotest, S.L., es posible dosificar líquidos con cualquier viscosidad.

A continuación, presentamos algunos ejemplos de diferentes líquidos y sus respectivas viscosidades:

25 AÑOS Dotest, S.L.

Dotest, S.L. celebra 25 años.

Primeramente, queremos agradecer y dar las gracias a todos los que nos habéis acompañado durante estos años y habéis hecho posible que 25 años más tarde sigamos con la misma ilusión que el primer día.

Desde 1997, hemos ido creciendo hasta posicionarnos como uno de los principales distribuidores de equipos de dosificación en la industria a nivel nacional, pero todo esto no hubiera sido posible sin nuestros proveedores que ofrecen los más altos estándares de calidad con el mejor servicio. Pero sobre todo queremos hacer mención especial a nuestros clientes que siempre han confiado en DOTEST para solucionar y mejorar los problemas o necesidades de producción.

En estos 25 años hemos destinado todos nuestros esfuerzos en hacer de esta empresa algo más que un simple negocio, y gracias a ello, actualmente colaboramos con más de 300 empresas con las que tenemos una gran relación más allá de la simple conexión proveedor-cliente.

Por todo lo bueno vivido y lo que queda por vivir, muchas gracias de corazón a todos los que nos habéis acompañado durante estos 25 años y a los que seguirán confiando en nuestros equipos y servicios.

DOTEST, S.L.

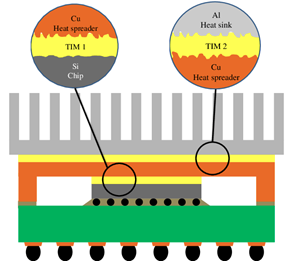

GAP FILLER Y TIM: APLICACIONES Y USOS

Como dosificar GAP Filler:

Como muchas otras aplicaciones existen múltiples tecnologías para de bombeo y el dosificado, sin embargo, en la dispensación de materiales TIM se requiere de un diseño cuidadoso para maximizar la vida útil de los componentes por donde circula el fluido y mantener la composición del material TIM.

Lo primero de todo que deberemos de analizar es en que formato es suministrado el material y seleccionarlo según la planificación de producción. Los envases máspequeños, como las jeringas y los cartuchos, pueden resultar atractivos por su tamaño y facilidad de aplicado de forma manual o automatizada (bajo volumen), pero debemos de contemplar que tienen limitaciones en la presión que puede ser aplicada. Los factores más importantes a la hora de seleccionar el envase correcto es revisar; el volumen a dosificar, rendimiento de la producción, frecuencia con la que se deberán de cambiar los envases.

Por otro lado, la longitud y diámetro y material de la manguera debe estar diseñado correctamente, ya que una incorrecta selección puede ocasionar excesos de contra presión y espacios sin material. Por otro lado, si debemos de realizar ángulos de 90º es más adecuado emplear racores con curva que no los codos convencionales. Estos pequeños detalles pueden ser fundamentales para minimizar tiempos de mantenimientos.

Por otro las partes internas por donde circulara el producto deben de ser de materiales seleccionados cuidadosamente, como el carburo de tungsten en las válvula de dispensación o en el caso de la bombas de cavidad progresiva deben disponer de rotores cerámicos o con recubrimientos de diamante, en el caso del elastómero debe ser de una composición blanda ya que evita el cizallamiento en el fluido, este punto es de gran importancia ya que un exceso de cizallamiento puede provocar la trituración de los sólidos internos del producto y provocar una reducción del rendimiento del TIM.

Aplicaciones más comunes de empleo de materiales de interfaz térmica:

TIM DE UN COMPONENTE:

La grasa térmica es un tipo de TIM muy suave y fluido. Con base de silicona y rellenos finos, funciona bien con la dosificación de cartuchos gracias a su naturaleza altamente tixotrópica. Los chips de memoria y las matrices de LED de alta potencia, suelen utilizar grasa térmica. La cantidad necesaria para dosificar suele ser bastante pequeña, por lo que las jeringas y los cartuchos son envases aceptables que pueden contener el volumen para un turno de producción. Los dosificadores volumétricos (válvula de tornillo sinfín o bombas de cavidad progresiva) funcionan bien para las pequeñas cantidades requeridas, su composición blanda genera muy poco desgaste en los componentes del fluido. Algunos TIM de procesadores de ordenadores están compuestos de indio y/o galio. Se parecen a un “metal líquido”, con eficacia de transferencia térmica y capacidad de humectación y consiguen líneas de unión ultrafinas.

Los módulos de control de automóviles y dispositivos de telecomunicaciones, suelen usar productos de mayor densidad que contienen rellenos más pesados y, a menudo, más abrasivos. Los geles precurados y de curado a temperatura ambiente de un componente, se ajustan a espacios de grosor variable más grandes y requieren un diseño específico para su dosificación. Existen sistemas de ariete neumáticos y servoaccionados para alimentar una válvula de dosificación remota; desde cartuchos más grandes (estilo SemcoTM de 20 onzas). Se utiliza una cubierta reforzada o un retenedor alrededor del cartucho para evitar que se rompa debido a la mayor presión de accionamiento lineal. Con un TIM semifluido para mayores volúmenes de dispensación junto con un alto rendimiento, se puede usar el envase de 5 galones con un sistema de alimentación adecuado. Se utilizan bombas de cubo específicas con revestimiento duro para resistir la abrasión, combinado con puntos de fricción mínimos para permitir movimientos suaves y mantener la consistencia del fluido.

El gel TIM precurado es deseable por su alta conductividad térmica y propiedades físicas. Los productos de gel se envasan en la misma forma que se dosificarán y eliminan la necesidad de mezclar o realizar operaciones de calentamiento y curado. Una vez sobre el componente, está listo para el montaje. La consistencia debe ser fluida y espesa para mantener su forma en el sustrato. Un material más grueso puede mantener su forma y resistirse a fluir después de la aplicación, pero limitan la velocidad a la que pueden ser dosificados. Los productos de gel suelen venir en envases más grandes (1 y 5 galones) necesarios debido a las altas presiones requeridas para mover estos componentes densos y pegajosos. Los descargadores hidráulicos de cubos aprovechan el envase original utilizando un pistón móvil para extruir el gel TIM a una presión de hasta 800psi. Utiliza un único sello y no requiere válvulas de retención ni otros componentes móviles que puedan desgastarse o alterar las propiedades TIM.

TIM DE DOS COMPONENTES:

Los gap fillers de dos componentes pueden utilizarse para cubrir grandes áreas o diseños con múltiples alturas de componentes. Si dosificamos un volumen adicional más allá de la zona del disipador de calor para encapsular un porcentaje adicional de componentes y así, canalizar la mayor cantidad de calor posible fuera del conjunto. Los materiales de dos componentes con fluidos de alta densidad deben mantener una proporción de mezcla ajustada mientras se controlan con precisión los volúmenes de dispensación. La mayoría de productos químicos de dos componentes de TIM se suministran con una proporción 1:1 que permite una buena mezcla en boquillas de mezcla estáticas. Las unidades de servoaccionamiento pueden configurarse para que conduzcan el material directamente fuera del cartucho a una válvula dosificadora con mezclador estático. Se consigue una proporción precisa del material y a su vez, eliminan componentes de desgaste en la unidad de suministro.

Para obtener la máxima precisión y velocidad de producción rápida, la mejor opción serían los cabezales dosificadores volumétricos (https://www.dotestsl.com/de-husillo) . Proporcionan una medición en el punto de dosificación y eliminan los problemas en los sistemas de medición remota. La dosificación de volúmenes más altos utiliza bombas de alto flujo endurecidas para alimentar remotamente el cabezal de dosificación que mantiene la relación y la tasa de dosificación.

Si se utiliza un TIM de dos componentes hay que tener en cuenta: el sistema de dosificación debe configurarse para que realice una secuencia de purga automática si éste permanece inactivo durante un periodo determinado. Evita que el volumen dentro del mezclador se cure o que la viscosidad aumente hasta que los resultados no sean los esperados por la reducción del volumen o el flujo. Existen productos TIM sensibles a la separación del relleno si se dejan bajo presión durante periodos prolongados.

Dosificación

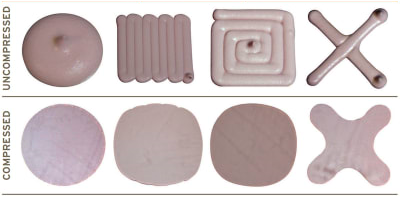

Diferentes patrones de dosificación logran un contacto térmico óptimo.

Existen diferentes boquillas para diferentes tipos de dosificación.

Boquillas de diámetro más grande: se recomienda empezar por este tipo de boquillas si son adecuadas para la aplicación y así proporcionar el caudal máximo. Las boquillas demasiado pequeñas crean fuerzas de cizallamiento en el TIM y alteran sus propiedades o generan un exceso de contrapresión en el sistema de fluido.

Boquillas de diámetro más pequeño: resultan beneficiosas cuando el acabado de la superficie del sustrato es muy suave y el TIM tiende a separarse del sustrato cuando la boquilla se retrae después de la dosificación. Esto suele suceder con TIMs densos y consistencias pegajosas o esponjosas. Un diámetro pequeño reducirá la sección transversal en el punto de dosificación y ayudará a “romper” el fluido al detenerse la dosificación.

A medida que se siguen desarrollando módulos electrónicos con mayor densidad de componentes y mayor potencia de procesamiento, la aplicación de líquido TIM se está convirtiendo en un proceso estándar. La naturaleza diversa de la dosificación proporciona una amplia variedad de soluciones para cada aplicación.

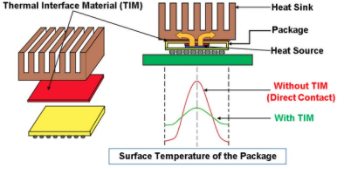

¿Qué son los materiales TIM? ¿Qué tipos existen?

¿Qué son los materiales de interfaz térmica (TIM)?

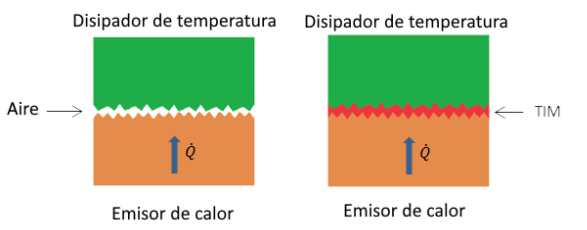

Los conjuntos electrónicos (PCB) pueden calentarse, lo que puede ocasionar problemas en su funcionamiento. Para evitar el sobrecalentamiento, es necesario establecer una vía para conducir el calor desde el componente generador de calor hasta el ambiente. Aunque en algunos casos se emplea el propio ambiente como disipador de calor, su capacidad de transferencia térmica suele ser bastante limitada. Es en este punto donde surgen las nuevas soluciones TIM, que permiten mejorar la eficiencia en la transmisión de temperatura, actuando como un puente entre el generador de calor y el disipador.

Cintas y paneles térmicos:

Este tipo de soluciones requieren ser cortadas a medida de la superficie a la que se van a aplicar, lo que puede complicar su automatización. En ocasiones, esto puede resultar en un contacto inconsistente o en un exceso de compresión en la electrónica sensible.

Gap fillers:

Los GAP fillers son productos que ofrecen una mayor versatilidad en cuanto a la automatización de su aplicación, debido a su diseño geométrico y tolerancia. Además, tienen la capacidad de introducirse en huecos y mantener el contacto con los componentes de manera eficiente.

Podemos encontrar diferentes tipos de gap fillers con diversas capacidades dieléctricas y termoconductivas. Además de estos factores, debemos tener en cuenta su viscosidad, densidad, tipo de partículas de relleno, mecanismo de curado y composición química.

Una gran parte de estos productos tipo gel están compuestos de óxido de aluminio, también conocido como alúmina. Este material es un excelente conductor térmico y aislante eléctrico. Además, algunos productos pueden contener perlas de vidrio.

La cantidad de alúmina en la mezcla determinará una mayor conductividad térmica, pero es esencial considerar que esta sustancia es dura y abrasiva, con una dureza de 9.0 en la escala de Mohs (siendo el diamante 10.0). Por tanto, al seleccionar el equipo de dosificación, es necesario tener en cuenta estos valores para garantizar una dosificación adecuada y evitar daños en los componentes.

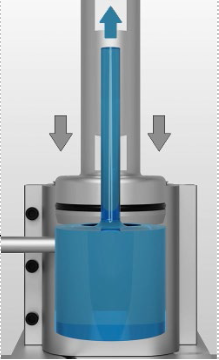

SISTEMA AUTOMATICO DE VACIADO DE CARTUCHOS eco-FEED

¡El nuevosistema eco-FEED amplía el portfolio de productos de la firma preeflow!

Lea más sobre sus ventajas, como por ejemplo el control de nivel mediante monitoreo óptico o eléctrico, las ventajas del movimiento independiente de los cilindros y su diseño delgado.

El miembro más nuevo de la cartera de preeflow simplifica el vaciado de cartuchos de doble cámara. Eco-FEED es un sistema neumático de vaciado de cartuchos totalmente automático que se encarga del vaciado continuo de cartuchos dobles. Al mismo tiempo, logra un suministro de material especialmente preciso y cuidadoso alimentando a los dosificadores eco-DUO de esta forma conseguimos un proceso de alimentación seguro y fiable. Se trata de un dispositivoneumático, con pistones independientes para cada cámara de los cartuchos de doble cámara de dos componentes, con control independiente de las respectivas cámaras de material. El sistema se puede operar como una versión sobremesa o integrada.

Los cartuchos de doble cámara se utilizan en muchas áreas, desde aplicaciones manuales hasta la producción industrial. El eco-FEED es ideal cuando se requiere un proceso automatizado y fiable. Un ejemplo de su uso seria para la fabricación de productos electrónicos,donde se emplean adhesivos u otros materiales de dos componentes, muchos fabricantes de: adhesivos epoxi, metacrilatos y poliuretanos suministran sus productos en cartuchos de doble cámara. Mediante este nuevo sistema a partir de ahora, se pueden suministrar y dispensar de forma mucho más precisa, económica y delicada.

Los adaptadores de cartucho especialmente desarrollados para eco-FEED garantizan la separación del material. Ambos componentes alimentan al dosificador eco-DUO, encargado de la mezcla y aplicación con precisión. “Smart Feeding fue nuestra palabra clave durante el desarrollo. ¡Y estoy convencido de que nuestros clientes pronto estarán tan entusiasmados con lo simple que es operar nuestro eco-FEED como yo!” dice Thomas Diringer, gerente de la unidad de negocios de Preeflow

Beneficios de Eco-Feed

Preeflow eco-FEED: Se trata de un sistema neumático de vaciado de cartuchos completamente automático.

Los cilindros del eco-FEED se pueden moverse individualmente. Esto permite la presurización separada de ambos componentes, a su vez nos permite que las presiones de entrada al dosificador puedan ser igualadas y ajustadas al material a dosificar con una presión máxima de hasta 6 bar. Esta es una gran ventaja sobre los sistemas estándar, que no tienen la opción de regular la presión individualmente. Por tanto podemos tratar cada componente de forma individual según su viscosidad.

El diseño delgado del eco-FEED permite colocarlo dentro o sobre celdas de dispensación. En combinación con el pedestal, disponible opcionalmente, el sistema de vaciado de cartuchos también se puede colocar fácilmente junto al sistema de dispensación respectivo (sobremesa).

Mediante el control de nivel óptico integrado en la parte frontal del eco-FEED, el nivel siempre es visible. Si eso no es suficiente, se pueden integrar sensores de nivel eléctricos para una máxima seguridadsobre el proceso y aún mejor, un monitoreo automatizado del proceso de dispensación.

El suministro continuo de material al sistema eco-DUO de 2 componentes hace que la dosificación del material sea mucho más precisa. Con las aplicaciones manuales, la dosificación es menos precisa, ya que el operario no puede mantener el esfuerzo tan constante como un sistema de dispensación automatizado. Si la presión es demasiado baja, la aplicación del material se interrumpe, por lo contrarios si la presión es demasiado alta, el material puede quedar alterado.

Otras características adicionales:Un elemento de purga ubicado directamente en el adaptador del cartucho, permite eliminan las burbujas de aire generadas durante los cambios de material evitando interrupciones debido a la rotura del material.

El eco-FEED es adecuado para los cartuchos de doble cámara más comunes de tamaños 200, 400 y 490 ml. La dosificación es posible con proporciones de mezcla de 1: 1 a 2: 1 y de 4: 1 a 10: 1. Bajo pedido, el sistema se puede adaptar de forma flexible, también para adaptarse a otros tamaños de cartuchos. ¡No dudes en preguntar!