SENSOR MINIATURA Flowplus-SPT

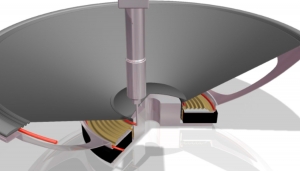

Para controlar la presión y la temperatura en un proceso de dosificación, se puede utilizar el sensor miniatura flowplus-SPT M6 de Viscotec. Este sensor ofrece una mayor seguridad en los procesos de dosificación al integrar un sensor de presión-temperatura.

El flowplus-SPT M6 es el sensor de presión más pequeño del mundo, con tan solo 15,3 mm de tamaño. Es único en su capacidad de medir tanto la presión como la temperatura a través de una conexión M6. Puede medir la presión de los materiales a dispensar hasta 40 bares en un rango de temperatura de 5 a 50°C.

Este sensor se integra perfectamente con los sistemas de dosificación de la línea de productos de Viscotec. Además, también se puede instalar en otras aplicaciones, con productos de DOTEST, donde su diseño compacto ayuda a reducir las posibles pérdidas innecesarias de material.

Gracias a su mecánica intuitiva y al cable de longitud corta, la integración del sensor en los dispensadores de DOTEST es rápida y sencilla, lo que permite recopilar datos de los procesos de dosificación de manera inmediata. Con este sensor, se puede monitorear y controlar de forma precisa la presión y la temperatura durante el proceso de dosificación, brindando mayor seguridad y calidad en la operación.

Otra ventaja destacada del sensor flowplus-SPT M6 es la tecnología utilizada, que convierte las lecturas de presión y temperatura en una señal analógica. Esto permite una integración rápida y sin complicaciones con otros sistemas y controladores.

La tolerancia de medición del sensor es de solo un 2%, lo que garantiza una precisión y exactitud elevadas en el procesamiento de los datos registrados. Además, el sistema de control de nivel puede detectar posibles roturas de cables cuando la señal de tensión de presión cae por debajo de 0,1V.

El diseño hermético del flowplus-SPT M6, con clasificación de protección IP54 contra polvo y salpicaduras, garantiza su funcionamiento seguro y confiable en entornos industriales sin la necesidad de añadir componentes adicionales a la carcasa. El cuerpo del sensor está fabricado en acero inoxidable, lo que le confiere resistencia a diversos materiales. Además, la membrana de medición del sensor es más duradera que las membranas convencionales, lo que resulta en una reducción notable de los costos de mantenimiento y repuestos.

Con un cable de conexión resistente a productos químicos y adecuado para el uso en cadenas de arrastre, el sensor se puede acoplar fácilmente a los controladores de DOTEST mediante una conexión estándar M8 de 4 polos. Esto simplifica la integración del sensor en el sistema de dosificación y facilita la comunicación y la recopilación de datos.

SISTEMA DE DOSIFICACIÓN PARA CARNE VEGANA

A continuación, presentamos un caso de estudio realizado en colaboración con nuestro partner Viscotec y la empresa israelí Redefine Meat, donde se ha logrado desarrollar una impresora 3D capaz de imprimir filetes veganos. Este proceso altamente complejo requiere una dosificación de la más alta calidad.

Durante años, ingenieros y expertos gastronómicos de todo el mundo han intentado replicar el sabor y la textura auténtica de los filetes para crear versiones veganas que sean indistinguibles de los originales.

Si bien la industria ha logrado fabricar productos como tofus, boloñesa, hamburguesas y pollo de origen vegetal, los filetes han presentado un desafío considerable. Muchos intentos han resultado en productos demasiado firmes, blandos, con una textura poco atractiva y una lista interminable de limitaciones. Para los filetes, el sabor no lo es todo.

Sin embargo, eso es cosa del pasado. La empresa israelí Redefine Meat ha desarrollado la idea, las recetas y el proceso de producción asociado. La impresora New Meat, utiliza tecnologías avanzadas de dosificación de Viscotec. Esto ha cambiado completamente la situación: Redefine Meat ahora puede imprimir carne vegana que apenas se diferencia de la carne de vacuno en términos de textura, sabor y experiencia al masticarla.

Actualmente, Redefine Meat es capaz de producir alrededor de 10 kg de New Meat por hora. Sin embargo, están trabajando en la expansión de su capacidad de producción para alcanzar cantidades mayores.

Dada la naturaleza de los desafíos y el potencial del mercado, la receta exacta usada por Redefine Meat se mantiene como un secreto bien guardado. Una vez que se mezclan todas las materias primas, se obtiene un líquido viscoso cuya dosificación representa un desafío. Se emplean geometrías de dosificación complejas para extruir largos hilos del material fibroso en finas láminas. Estas láminas se superponen en varias capas para formar finalmente una pieza de carne.

El proceso de dosificación es crucial para lograr la textura y la apariencia deseada en el producto final. Mediante el uso de tecnologías de dosificación de vanguardia, como las proporcionadas por Viscotec, Redefine Meat ha logrado superar estos desafíos y obtener resultados que se asemejan cada vez más a la carne convencional. La capacidad de dosificación precisa y controlada es esencial para garantizar la calidad y consistencia de los filetes veganos impresos en 3D.

Tecnología:

El dosificador higiénico VHD es una herramienta fundamental para dominar la tarea exigente de dosificación en la producción de carne vegana impresa en 3D. Esta tecnología dosifica sin importar la viscosidad, con un amplio rango de 1 a 7.000.000 mPa*s, y permite una descarga uniforme y de baja pulsación del material resistente. Mediante una geometría de dosificación de varias etapas, se logran las presiones requeridas para garantizar un proceso preciso.

Además, se ha adaptado especialmente el dosificador VHD para su integración en un proceso de limpieza automatizado, lo que facilita su uso en entornos higiénicos y garantiza una limpieza eficiente.

Una vez finalizado el proceso de impresión, la pieza de carne vegana impresa solo necesita ser cortada en porciones y envasada para su comercialización.

Los responsables de Redefine Meat están trabajando actualmente en la expansión de su capacidad de producción, ya que son conscientes de que la carne cultivada en laboratorio puede abordar numerosos problemas éticos y medioambientales, y está ganando popularidad en todo el mundo, no solo por el debate sobre el cambio climático.

Viscotec, como socio estratégico, está colaborando en todos los aspectos relacionados con el aumento de la escala técnica. Como expertos en sistemas de dosificación, se aseguran de que todo funcione perfectamente incluso en grandes volúmenes de producción.

Si estás interesado en conocer las tecnologías que han hecho posible este logro, te invitamos a consultar nuestros productos para obtener más información.

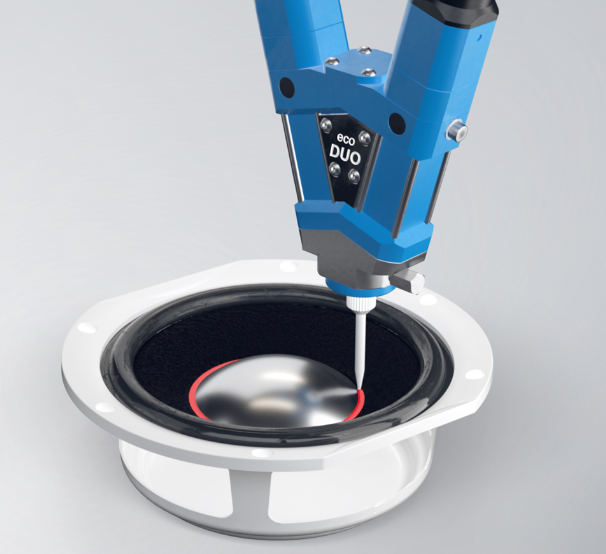

PEGADO DE ALTAVOCES

Sistemas automatizados de dosificación para la fabricación de altavoces.

En los últimos años, se ha puesto de manifiesto la importancia de la automatización en toda la cadena de la fabricación de automóviles. Empezando por los fabricantes de equipos originales, pasando por los proveedores de sistemas y componentes, y extendiéndose hasta los fabricantes de herramientas, para todos y cada uno de ellos la automatización es ya una realidad.

Siempre que ha existido la posibilidad, las actividades manuales se han automatizado parcial o totalmente, y los fabricantes de altavoces integrados de alta calidad han reconocido el potencial de la automatización y están siguiendo el ejemplo.

Pero se han encontrado con varios desafíos. Si los fabricantes de sistemas de audio quieren seguir formando parte de la industria del automóvil, además de mejorar el rendimiento en el montaje, deben seguir garantizando una buena calidad.

Uno de los principales obstáculos que han encontrado los fabricantes ha sido que la mayoría de componentes de los altavoces están pegados, lo que implica que sólo una tecnología que pueda garantizar una dosificación precisa de los adhesivos a altas velocidades de ciclo es adecuada para pasar de forma fiable de la producción manual a la semiautomática o totalmente automática. A menudo se utilizan para los pegados epoxis de uno o dos componentes o acrílicos.

Cada unión defectuosa, ya sea por el material empleado o por la forma en la que se ha dispensado y se ha realizado dicha unión, provoca pérdidas audibles de calidad, por eso es vital que tanto el material como la manipulación de estos sea de excelente calidad y precisión.

Tecnología Preeflow: Funcionamiento sin mantenimiento

Una tecnología que domina con facilidad esta precisión y la alta tasa de ciclos y que, además, ha demostrado funcionar sin mantenimiento durante tres años en la planta de un fabricante de altavoces, es la tecnología de Preeflow.

El mero hecho de que el sistema de dosificación no requiera ejecutar ninguna parada de la planta de montaje es un indicador del alto rendimiento de esta tecnología, que al mismo tiempo implica una reducción de coste que genera su productividad.

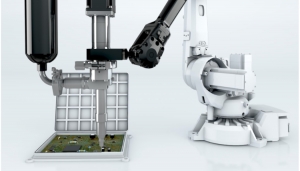

Además, la automatización puede personalizarse sin problema, puesto que la tecnología de Preeflow junto con los robots de Dotest,S.L. se adaptan a casi cualquier forma y tamaño de altavoz, independientemente de las formas que se deseen y requieran, y de las velocidades a las que se realice la dispensación.

En términos de costes, Preeflow es una tecnología eficiente que evita de forma fiable el goteo, lo que representa un valor añadido tanto desde el punto de vista de los costes como de la sostenibilidad.

Integración en procesos nuevos y existentes: Atributos sofisticados

Los fabricantes de altavoces pueden utilizar los sistemas de dispensación volumétrica de precisión eco-PEN o eco-DUO. Ambos garantizan una dispensación estable incluso a altas velocidades de ciclo.

Dado que Preeflow domina todo el espectro de procesos de dosificación existentes, puede integrarse fácilmente en cualquier proyecto, se trate de unión de bobinas, sistemas magnéticos, adhesivos para amortiguadores de membrana, fijación de cables o protección de contactos. Además de los adhesivos de curado UV, se pueden dispensar materiales de dos componentes o cualquier otro tipo de adhesivo con una viscosidad que va desde la acuosa hasta la pastosa. Incluso con las cantidades de adhesivo más pequeñas, a partir de 0,001 ml, se puede garantizar una repetibilidad de más del 99%, lo cual es un requisito previo para la producción (semi) automatizada de altavoces de alto rendimiento.

El sistema de dosificación puede integrarse fácilmente en las líneas de producción existentes o conectarse a robots industriales flexibles como los de Dotest,S.L. Incluso después de reequipar o actualizar una línea de producción existente, se garantiza la máxima flexibilidad y rendimiento, ya que la aplicación del producto puede realizarse desde diferentes ángulos y posiciones.

Si desea conocer más sobre esta aplicación puedes contactar con nosotros haciendo clic aquí.

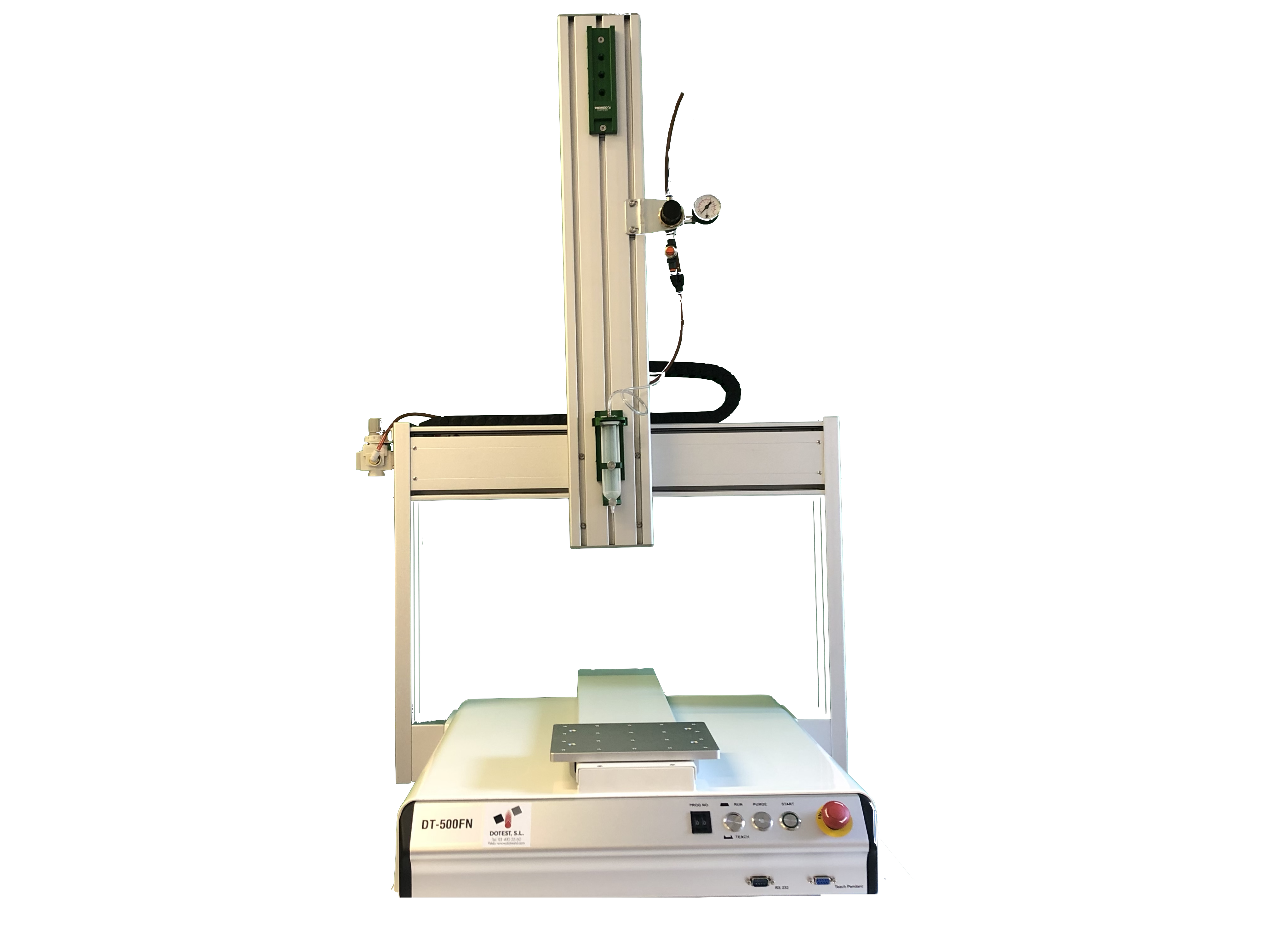

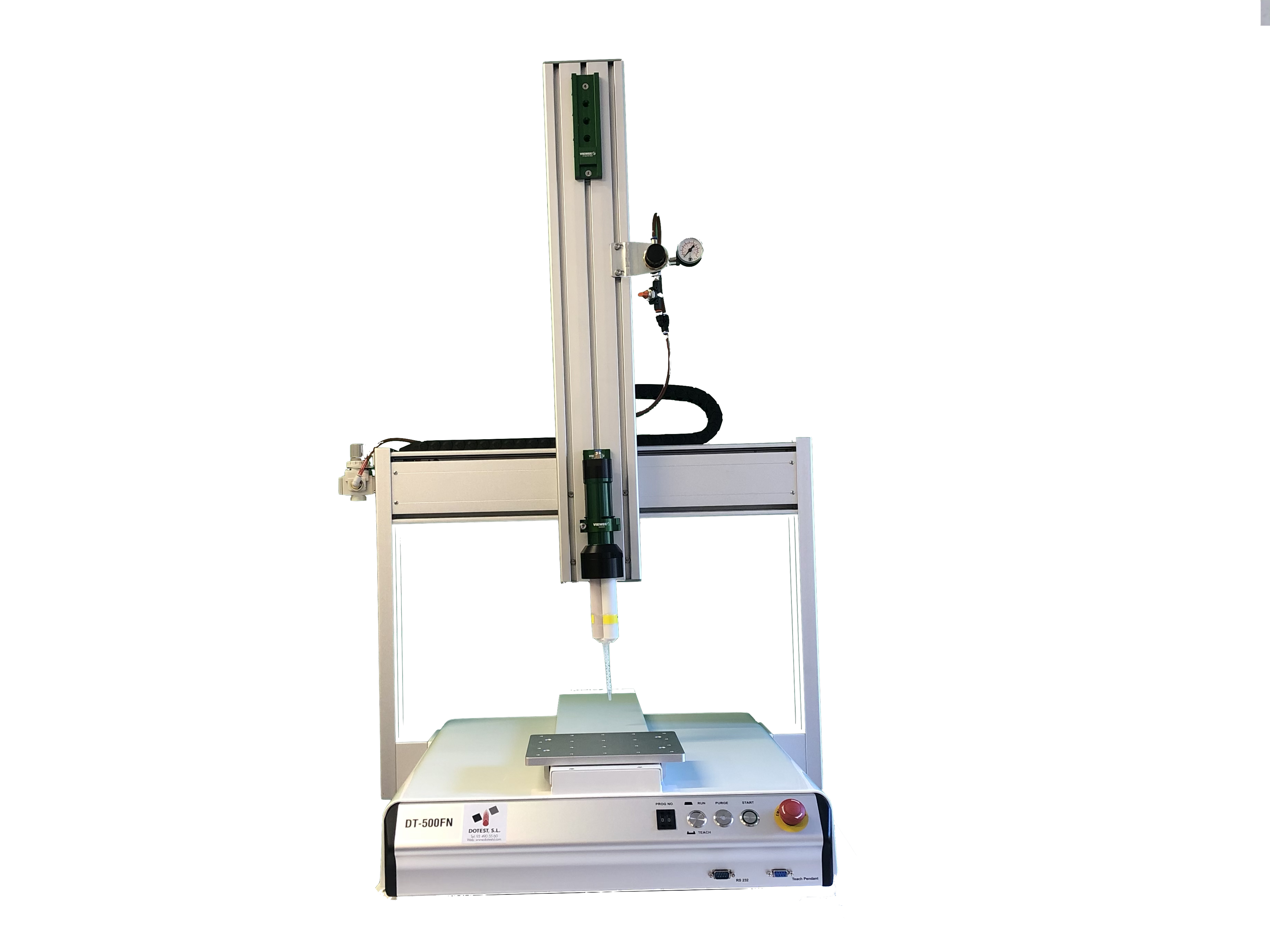

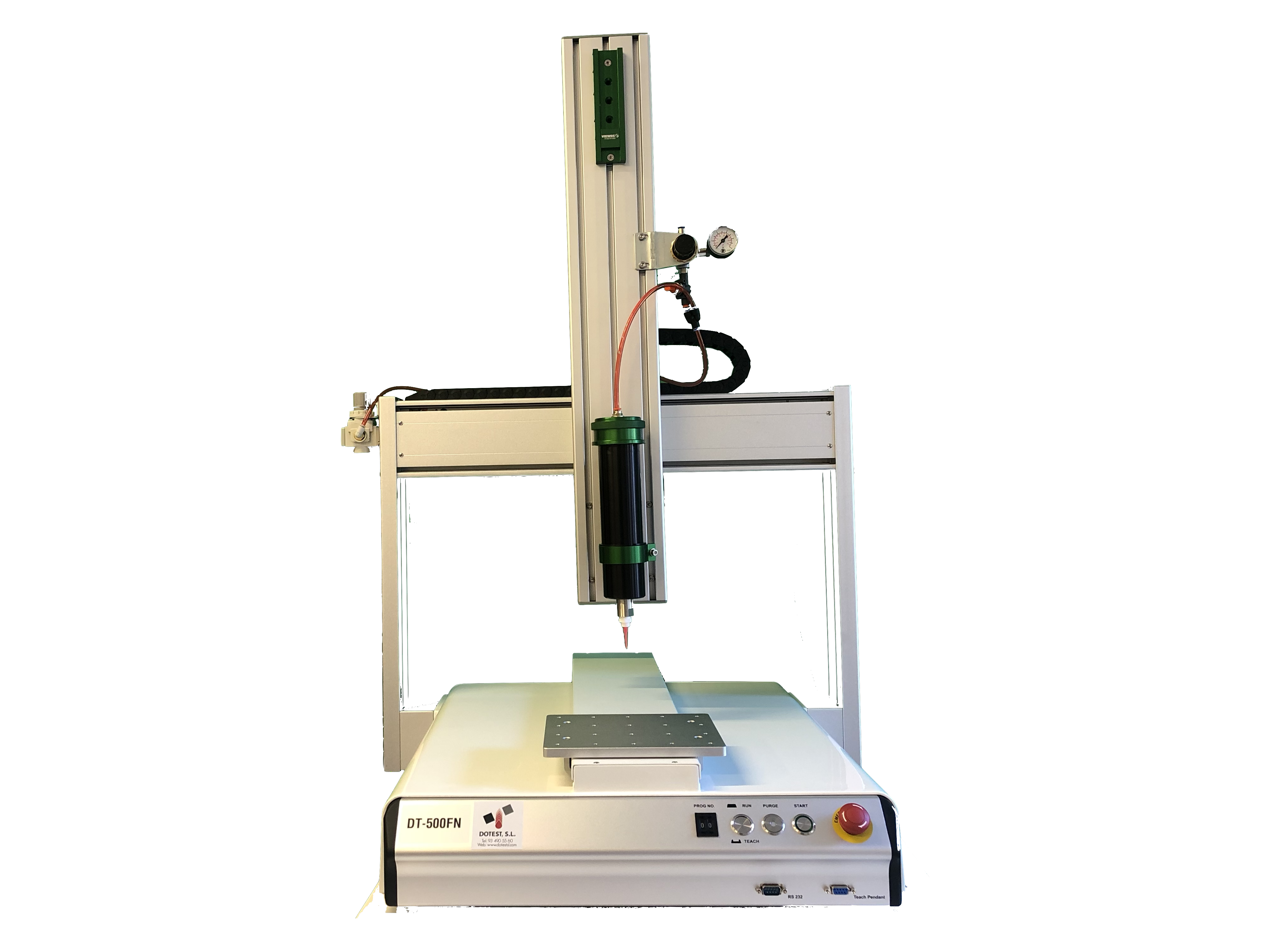

ROBOT POLIVALENTE DOTEST,S.L.

En Dotest, S.L. nos especializamos en el diseño y la configuración de robots de dosificación que se adaptan a una amplia gama de herramientas.

Estos robots son compatibles con diferentes herramientas y envases, lo que permite realizar una amplia variedad de aplicaciones. Además, ofrecemos soportes que permiten la automatización del los procesos de manera sencilla y rentable.

Nuestros robots se caracterizan por ser fáciles de programar, y ofrecen a la vez una alta precisión y repetibilidad en sus operaciones. Estos están disponibles con áreas de trabajo de distintos tamaños, desde 200 x 200 mm hasta 600 x 600 mm, para adaptarse a diferentes necesidades de producción de cada cliente.

Veamos a continuación de manera detallada las distintas herramientas adaptables con esta gama de robots.

Jeringas:

Estos robots son compatibles con una variedad de jeringas, incluyendo capacidades de 5cc, 10cc, 30cc y 55cc. Esto los hace ideales para llevar a cabo dosificaciones precisas en aplicaciones de pequeña escala.

Además, el proceso de cambio de jeringas es muy sencillo, lo que permite una rápida adaptación a diferentes necesidades de dosificación sin interrupciones prolongadas.

Como opciones adicionales, ofrecemos sensores de nivel y control de presión en la salida. Estos complementos brindan un mayor control y monitoreo durante el proceso de dosificación, garantizando resultados precisos y consistentes en todo momento.

Los bicartuchos de 50cc son compatibles con una amplia gama de cartuchos dobles que tienen una proporción de mezcla de 1:1 a 10:1 con una base "redonda". Estos bicartuchos permiten realizar dosificaciones precisas y repetibles de materiales de 2 componentes de manera rápida y sencilla.

Además, ofrecemos como opción adicional la conexión con el modelo 710PT. Esta conexión permite una integración y comunicación fluida entre el bicartucho de 50cc y el dispositivo 710PT, lo que facilita el control y la monitorización del proceso de dosificación.

Cartuchos:

Nuestro sistema de extracción de producto es compatible con cartuchos que van desde 75cc hasta 900cc, lo que ofrece una amplia gama de opciones para adaptarse a diferentes capacidades de cartuchos. Este sistema es especialmente adecuado para los fabricantes más reconocidos del sector, como Nordson EFD, Techcon y SEMCO.

Además, ofrecemos opciones adicionales para optimizar su experiencia:

-

Sistema de empuje por pistón: Este sistema evita el giro de los émbolos de los cartuchos, proporcionando una extracción más segura y eficiente.

-

Control de nivel: Le ofrecemos la opción de incorporar un control de nivel para monitorear con precisión el nivel de producto en los cartuchos, asegurando una dosificación precisa y evitando desperdicios.

-

Válvulas volumétricas o presión-tiempo: Dependiendo de sus necesidades de dosificación, puede elegir entre válvulas volumétricas o válvulas de control de presión-tiempo. Esto le brinda flexibilidad para adaptarse a sus requerimientos específicos y lograr un control preciso del flujo de producto desde los cartuchos.

Bicartuchos de 200cc y 400cc:

Nuestros soportes de sujeción de cartuchos dobles están diseñados especialmente para adaptarse a cartuchos de 200ml y/o 400ml de la mayoría de los fabricantes líderes en el sector. Estos soportes son robots de sobremesa de 3 ejes, ideales para sostener y dispensar sistemas de cartuchos con un enfoque profesional.

Nuestros soportes de sujeción de cartuchos ofrecen una solución confiable y conveniente para la dosificación precisa de materiales de dos componentes. Son especialmente diseñados para trabajar con cartuchos de 200ml y/o 400ml, que son tamaños comunes utilizados en muchas aplicaciones industriales.

Estos robots de sobremesa de 3 ejes proporcionan una plataforma estable y precisa para el sostén y dispensación de sistemas de cartuchos. Su diseño está pensado para garantizar un manejo óptimo de los cartuchos, permitiendo una dosificación versátil y de calidad.

200cc

400cc:

Herramientas utilizadas:

Envases compatibles:

SELLADO DE CAJAS ELECTRÓNICAS

En Dotest, S.L. realizamos procesos personalizados de dispensación para nuestros clientes con el fin de lograr la mejor solución de manera conjunta mediante un estudio previo.

Este es el caso de uno de nuestros clientes, un fabricante de automoción que tenía la necesidad de realizar un sellado perfecto de cajas electrónicas mediante el aplicado de productos TIM de dos componentes.

Para dicho proceso de dispensado, y teniendo en cuenta la producción de baja cadencia, la cantidad de repeticiones y la precisión de nuestro cliente hemos creado el siguiente set.

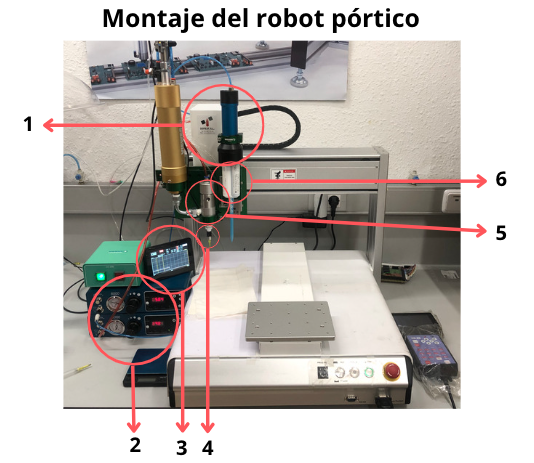

ROBOT PÓRTICO con capacidad de realizar procesos para dos piezas de manera simultánea. Además, gracias a sus capacidades se pueden implementar multiherramientas para dispensar dos productos si la ocasión lo requiere, en este caso silicona y pasta térmica.

Para dispensar la silicona, se ha utilizado un sistema de presión tiempo a través de un vaciado de EUROCARTUCHOS que han permitido alimentar la válvula 790 HP-LF, a la cual le incorporamos un sensor de nivel para garantizar su correcta posición en todo momento.

Para el sistema de alimentación se ha utilizado un portacartuchos neumático que a su vez incorpora un empujador neumático que evitará que el embolo del cartucho pueda girar y rompa el producto. Además, hemos incorporado un sensor de nivel para conocer en todo momento la cantidad existente de producto.

Para los materiales TIM hemos utilizados cartuchos de 50ml dada la pequeña producción de nuestro cliente y los hemos dispensado mediante la pistola de bicartuchos DTD 050.

Para controlar y programar estos sistemas hemos contado con la ayuda del DTS8000, quien se encarga de coordinar las ordenes entre los dosificadores y el robot.

Finalmente, también nos hemos apoyado en una pantalla para controlar la presión y de un panel luminoso que nos avisaba en caso que el nivel del cartucho fuera insuficiente enalgún momento.

1.DTD 050

2.DTS 8000

3.Pantalla de lectura del sensor FLOW+

4. Sensor FLOW+

5. Aguja 790 HP-LF

6 .Bicartucho de 50cc

Ventajas de este proceso:

1. VERSÁTIL

2. SENCILLO

3. PRECISO

Vídeo demostración:

ENCAPSULADO DE BATERIAS

PRODUCCIÓN DE BATERÍAS ELÉCTRICAS: LOGRAR UN SELLADO SEGURO MEDIANTE UNA DISPENSACIÓN PRECISA Y VOLUMÉTRICA

La revolución en la movilidad está estrechamente ligada a la necesidad de crear baterías sostenibles, rentables y lo suficientemente seguras para su uso en vehículos eléctricos, como automóviles, vehículos comerciales, bicicletas eléctricas y motocicletas eléctricas de dos ruedas.

La fiabilidad operativa de estas baterías depende en gran medida de su limpieza, la cual se garantiza de la siguiente manera:

Por un lado, es necesario fijar las celdas individuales de la batería en su carcasa mediante un compuesto de encapsulado especialmente desarrollado para este propósito.

Por otro lado, el compuesto curado debe estar completamente libre de burbujas de aire e impurezas. Esto garantiza que la batería pueda resistir influencias externas extremas, como caídas o colisiones, sin que las burbujas de aire se conviertan en un acelerador del fuego.

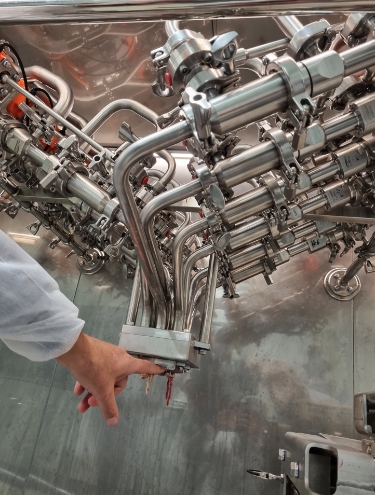

Con el fin de fabricar baterías seguras para vehículos de dos ruedas, los ingenieros del Grupo Von Roll se dedicaron a investigar la composición adecuada de los ingredientes del compuesto de encapsulado y a desarrollar un método seguro para mezclarlos durante el proceso de producción. Para ello, se priorizó garantizar una dosificación precisa del compuesto en los módulos de batería.

Para lograr esto, se utilizaron resinas de poliuretano de dos componentes. En la prueba a escala de laboratorio, estas resinas se mezclaron en una proporción de 7,14:1 y 7,69:1 [vol] desde un cartucho en un módulo de batería ficticio hecho de aluminio y equipado con celdas redondas.

Después hablar y valorar las posibilidades con los ingenieros de ViscoTec, los desarrolladores de Von Roll decidieron emplear el ViscoDuo-VM 12/8, un dispensador de dos componentes sin válvulas, ya que era el más adecuado para el compuesto. Este dispensador permitía una dosificación precisa y volumétrica de los dos componentes, aplicándolos en el espacio entre las celdas individuales.

Para simplificar el proceso, tanto los componentes como el material se calentaron, lo que permitió evitar por completo la formación de burbujas de aire gracias a la mejora de las propiedades de flujo. Una vez finalizada la aplicación, la proporción de mezcla correcta garantizaba un curado óptimo del compuesto de encapsulado. Von Roll también se aseguró de incorporar un tope de dosificación que evitaba el desperdicio de material y garantizaba una superficie homogénea del compuesto de encapsulado en la bandeja de aluminio.

Una de las ventajas clave de la tecnología de dosificación de ViscoTec en este contexto es su estructura modular, lo cual es especialmente valioso para la producción en serie. Esto se debe a los largos ciclos de mantenimiento y la facilidad de sustitución de las piezas a nivel de módulo.

En resumen, el dispensador de dos componentes ViscoDuo-VM de Von Roll demuestra su flexibilidad y su capacidad para garantizar propiedades óptimas de aislamiento eléctrico en la producción de baterías, gracias a una dosificación perfecta. La necesaria resistencia al fuego de las baterías se logra mediante la aplicación precisa del compuesto de encapsulado, al igual que una óptima conductividad térmica. Además, la dosificación y el curado precisos son fundamentales para lograr las mejores propiedades mecánicas de las resinas y, por ende, de la batería.

A continuación adjuntamos un par de vídeos que ejemplifican de manera visual el proceso:

DESARROLLO SOSTENIBLE

Desde Dotest, S.L. creemos que ayudar a cuidar el planeta no es una opción sinó una obligación.

Uno de los principales valores y de creciente preocupación en Dotest, S.L. es el de intentar ser día tras día más respetuoso y estar más comprometidos con el medio ambiente. Por ese motivo, que nuestros partners lo sean también es un orgullo para nosotros.

Este es el caso de Preeflow y Viscotec, dos de nuestros principales partners, quienes han optado por la utilización de cartones reciclados y sostenibles para los pàckagings de sus artículos.

El cartón es uno de los productos más sostenibles por su fácil reutilización y su bajo impacto ambiental, lo que lo convierte en un material idóneo para realizar packagings eco-friendly.

Por eso desde Dotest, S.L. queremos dar las gracias tanto a Preeflow como a Viscotec por compartir nuestra misma misión.

Gracias por ayudarnos a construir un futuro mejor.

AGUJAS DE DOSIFICACIÓN SEGÚN LA PRESIÓN

PREEFLOW: PRODUCCIÓN DE CALIDAD

Cómo seleccionar una aguja de dosificación considerando la presión.

Uno de los parámetros más importantes en un proceso de dosificación es la presión resultante durante la dosificación.

Es fundamental controlar esta presión para lograr condiciones óptimas de funcionamiento y seguridad en el proceso.

Un ejemplo en el que la presión de dispensación se vuelve crítica es cuando se aplica material parcialmente viscoso y con alto caudal. Si se utilizan puntas de dispensación inadecuadas, con un diámetro interior demasiado pequeño, la presión aumenta y el material se puede exprimir parcialmente. Esto resulta en una dispensación imprecisa y falta de repetibilidad, afectando la calidad del producto final.

Por lo tanto, es aconsejable que la selección de la aguja de dispensación correcta, adecuada para el proceso y el material, sea parte integral de la evaluación antes de comenzar la dosificación.

Al seleccionar una aguja de dispensación, se deben considerar los siguientes factores: material de la aguja, geometría interna y longitud de la aguja. Estos parámetros influyen en el resultado de la dispensación y, por lo tanto, en la calidad del producto final. Además, permiten una mayor personalización del proceso de dispensación por parte del cliente.

Con la incorporación de dos nuevas puntas de dispensación cónicas, de diámetros interiores ampliados (2 mm y 2,5 mm), los usuarios pueden definir con mayor precisión las condiciones de dispensación en su proceso de aplicación. Estas nuevas opciones garantizan una configuración estable de la dosificación y un equilibrio óptimo entre la velocidad de dispensación y el flujo volumétrico.

Las pruebas realizadas en una eco-PEN600, utilizando un componente A de un relleno de huecos ampliamente utilizado, muestran las siguientes presiones en combinación con diferentes agujas de dispensación:

| Caudal (ml/min) | Verde (ID 0,84 mm) | Lila (ID 1,6 mm) | Azul claro (ID 2,0 mm) | Amarillo (ID 2,5 mm) | Extremo abierto (sin aguja) |

|---|---|---|---|---|---|

| 3,2 (20%) | 9 bar | 4 bar | 3 bar | 3 bar | 2 bar |

| 6,4 (40%) | 15 bar | 7 bar | 5 bar | 5 bar | 3 bar |

Los datos recopilados muestran claramente que las puntas de dispensación azul claro y amarillo requieren la menor presión.

Estas mejoras en las condiciones del proceso permiten alcanzar mayores velocidades de dispensación y flujos volumétricos, manteniendo una calidad repetible. Ambas opciones de agujas utilizan la conexión Luer-Lock estándar y son compatibles con todos los productos de la familia Preeflow. Las puntas de dispensación amarilla y azul claro ya están disponibles en nuestro catálogo.

Además, en Dotest, S.L. ofrecemos agujas de hasta 3 mm de diámetro. Si tiene alguna consulta, no dude en ponerse en contacto con nosotros.

eco-CONTROL EC200 2.0

La unidad de control de dispensación eco-CONTROL EC200 2.0 ha sido desarrollada y probada para trabajar con alta precisión con válvulas eco-PEN de 1 componente.

El sistema de dispensación tiene una gran variedad de opciones de ajuste para la cantidad y el tiempo de dispensación. Todos los valores relacionados con la producción pueden guardarse y modificarse en cualquier momento.

En la unidad de control de dispensación se pueden almacenar hasta 100 programas diferentes.

El manejo se realiza a través de un sistema intuitivo de guía del operador mediante una interfaz gráfica de usuario. También tiene la posibilidad de realizar el funcionamiento simultáneo de dos dispensadores idénticos de 1 componente. Para ello se requiere de una activación por separado.

Los dispensadores han sido desarrollados y probados para la dispensación de precisión de materiales de baja y alta viscosidad con una precisión de repetición extremadamente elevada.

Los dispensadores Preeflow son bombas de desplazamiento positivo. Los elementos de transporte comprenden una parte giratoria, el "rotor", y una parte estacionaria, el "estator". El rotor, que tiene forma de rosca de nudillo, gira dentro del estator, que tiene una vuelta de rosca más y el doble de longitud de paso que el rotor. Como resultado, se producen zonas de transporte entre el estator y el rotor que gira dentro del estator. El rotor también se mueve radialmente dentro del estator.

El eje flexible utilizado para accionar el rotor compensa el movimiento excéntrico del mismo y no requiere ningún tipo de mantenimiento.

Dado que el sentido del flujo es reversible, el material puede ser aspirado para permitir una rotura de hilo limpia.

Destacar, que el dispensador se puede montar y desmontar con gran facilidad y rapidez.

NUEVO PIEZOBRUSH PZ3-i

¿Estás familiarizado con el Piezobrush PZ2-i? Permíteme presentarte su sucesor, el NUEVO Piezobrush PZ3-i.

El Piezobrush PZ3-i es un dispositivo compacto de plasma frío que ofrece una solución innovadora y fácil de integrar en líneas de producción, ya sean instalaciones parciales o totalmente automatizadas. Con un control exhaustivo del proceso, garantiza la trazabilidad en todas las etapas.

Una de las principales ventajas del nuevo Piezobrush PZ3-i es su facilidad de uso y amplio control de proceso. Además, destaca por su alta eficiencia energética en comparación con otros sistemas de plasma.

Este dispositivo de plasma frío resulta especialmente adecuado para realizar pretratamientos en procesos como encolados, impresiones o laminados, asegurando la calidad del proceso y el producto final.

Para garantizar resultados óptimos y la seguridad de nuestros clientes, ofrecemos dos módulos de intercambio para la integración del plasma Piezobrush PZ3-i. Estos se seleccionan según la conductividad eléctrica del sustrato a tratar.

Módulo Standard: Este módulo está diseñado para tratar superficies no conductoras, como plásticos, cerámicas y vidrios. Se recomienda una distancia de 1 a 5 mm entre el módulo y el sustrato para obtener los mejores resultados. Si se trata de una superficie parcialmente conductora, el aparato se desconectará automáticamente. Para superficies parcialmente conductoras, se recomienda el uso del siguiente módulo.

Módulo Nearfield: Este módulo se utiliza en materiales o superficies parcialmente conductoras, como metales, CFRP, óxido, estaño y ciertos plásticos conductores. El plasma se encenderá cuando esté lo suficientemente cerca de la superficie conductora. Una luz violeta indica la proximidad y el tratamiento puede llevarse a cabo sin dificultad.

Aplicaciones más comunes:

- Pegado de carcasas.

- Pegado y etiquetado en tecnología médica y de laboratorio.

- Procesos de laminación en la tecnología de envasado.

- Optimización de procesos de pegado.

- Mejora selectiva de la humectabilidad.

Por último, procederemos a realizar una comparativa entre el anterior modelo Piezobrush PZ2-i y el nuevo Piezobrush PZ3-i.

| Piezobrush PZ3-i | Piezobrush PZ2-i | |

| Conexión eléctrica | 15 V DC | 24 V DC |

| Tamaño | 36 x 228 x 51 mm | 40 x 157 x 71 mm |

| Peso | 180 g (carcasa de plástico) | 380 g (carcasa de metal industrial) |

| Temperatura del gas de plasma | < 50 °C | < 50 °C |

| Control del proceso | No es posible | Interfaz de comunicación de control de estado |

| Velocidad típica de tratamiento | 10 - 50 mm/s | 1 - 15 mm/s (limpieza fina), 10 -150 mm/s (adhesión), 100 - 1500 mm/s (impresión) |

| Distancia típica de tratamiento | 2 - 5 mm | 2 - 10 mm |

| Anchura de tratamiento típica | 10 - 50 mm/s | 5 - 29 mm (aire comprimido), hasta 50 mm (nitrógeno), ampliable modularmente |

| Eficiencia de activación | 65 m²/kWh | 90 m²/kWh |

| Módulos | Estándar, campo cercano, boquillas especiales | Standard, Nearfield, desarrollo de módulos adicionales |

| Posición del módulo | No regulable | Regulable de forma individual e independiente ajustable |

| Gas de proceso | Aire seco comprimido, nitrógeno y otros tipos de gas a petición | Aire seco comprimido, nitrógeno y otros tipos de gas a petición |